|

Наименование параметров и размеров |

Значения по ГОСТ 10767-71 |

|

|

Механизм запирания формы |

||

|

Номинальное усилие запирания формы, кН |

30 |

|

|

Ход подвижной плиты при наибольшей высоте формы, мм |

440 |

|

|

Высота формы, мм |

наибольшая |

440 |

|

наименьшая |

200 |

|

|

Расстояние между колоннами в |

горизонтальное |

440 |

|

вертикальное |

400 |

|

|

Наименьшее время запирания и раскрытия формы, С |

1.7 |

|

|

Механизм пластикации |

||

|

Номинальный объем впрыска за цикл, см |

200 |

|

|

Номинальное давление литья, МПа |

130 |

|

1.6.3.Расчет работоспособности системы охлаждения литьевой формы.

1. Количество тепла QM, поступающего в единицу времени в тело формы от охлаждающихся в ней отформованных изделий.

Qм=![]() (Тл-Тк)[1, стр.31]

(Тл-Тк)[1, стр.31]

т - масса отливки,кг

С - теплоемкость, С = 2,25 кДж/кг*К; [3, стр.36, т.2.2]

Т, - температура поступающего в форму расплава, Тл = 473 К;

Твк - температура до которой охлаждается изделие в форме, Тк = 303 К;

tn - время цикла формования изделия, tu = 16,3сек.;

2. Массовый расход охлаждающей воды G, необходимый для отвода тепла QM, поступающего в форму с материалом, определяется по формуле:

Qм=![]() (Тл-Тк)=1,104*2,05/12,09 *

(473-323)=0,028 кДж

(Тл-Тк)=1,104*2,05/12,09 *

(473-323)=0,028 кДж

2. Зная расход воды G, можем определить скорость течения ее в каналах формы:

Gт=![]() =

= ![]() =0,0022м/с

[1, стр.31] рв - плотность воды, рв = 1000 кг/м2;

=0,0022м/с

[1, стр.31] рв - плотность воды, рв = 1000 кг/м2;

Св = 4,17кДж/кг*К- теплоемкость воды

Рассчитаем скорость течения воды в каналах формы.

Зная, что расход воды = Gт, можем определить скорость течения её в каналах формы:

v=![]() [1, стр.31]

[1, стр.31]

ρв= 1000кг/м3 плотность воды

v=![]() =

=![]() =0,93

м/с [1, стр.36]

=0,93

м/с [1, стр.36]

Величина коэффициента теплопередачи К определяется тепловым сопротивлением стенки формы и коэффициентом теплоотдачи от формы к воде:

К=(![]() [1,

стр.32]

[1,

стр.32]

δм - теплопроводность металла формы,

λм = 4,54• 102кДж/м*с*К;

δм = 0,012[1, стр.36]

При турбулентном течении жидкости в круговой трубе теплообмен определяется следующей критериальной зависимостью:

Nu=0.021Re0.8Pr0.43 ; Nu = ![]() ·d ; Re=

·d ; Re=![]() d [1, стр.32]

d [1, стр.32]

где для воды при температурах, близких к комнатной Fr≈2.4

λв=0,64*10-3 кДж/(м*с*К) теплопроводность воды

νв=0,90*10-6 м2/с кинематическая вязкость воды

α=![]() =

= ![]() =3.224

=3.224

Nu=0.021*8266.6*2.40.43=41.6

K=(![]() )-1

≈1.74

)-1

≈1.74

Расчет количества тепла Qf , которое способна отвести система охлаждения формы в единицу времени

Qf = KF(Тф-Тв) [1, стр.31]

К – к-т теплоотдачи от изделия к окружающей среде, кДж/(м2*с*К)

F – площадь поверхности охлаждающих каналов, м2

К = 0,254

F=π*l∑*d [1, стр.31]

l∑ - суммарная длина каналов, м

d – диаметр каналов

l∑ = lm+lз =(160*4)=640мм= 0,64м.

F = 3,14*0,008*0,64= 0,016 м2

Тв=(0,5(Твн+Твк)=0,5*(298+301)=299,5К

Qf=0,254*0,016*(313-299,5)=0,05 кДж/с

0,05>0,038

Qf>Qm→конструируемая система охлаждения удовлетворяет требованиям.

1.6.4Расчет исполнительных размеров формующих элементов

Расчет ведём для внутреннего диаметра изготавливаемого изделия – пробки.

Dизд = 13,5мм

Допуск на размер изделия δ=0,062мм.

Примем допуск на изготовление данного размера пробки

![]() (Н9)

(Н9)

Усадка материала 2,5-3%

Размер изделия ∆∑=∆изг+∆х+∆х+∆изн

∆х>δ→ ∆изг=0,035 по Н7

∆∑=0,035+0,07+0=13,495мм

Минимальный размер Df = 13,495мм

Расчет ведём для высоты изделия – пробки δ=0,05мм

Примем допуск на изготовление данного размера пробки

∆изн=0,06мм(Н9)

Усадка материала 2.5-3%

После рассеивания размеры изделия ∆∑=∆изг+∆х+∆х+∆изн

∆х=![]() *Lизг=

*Lизг=![]() *9=0,045мм

*9=0,045мм

∆х>δ→Н9

∆изг=0,035 по Н7

∆∑=∆изг+∆х+∆х+∆изн=0,035+0,045+0=0,08мм

Lф=Lизд+∆хmax - ∆изг=9+0,03-0,035=9,065мм

Минимальный размер Lф=9,065 мм

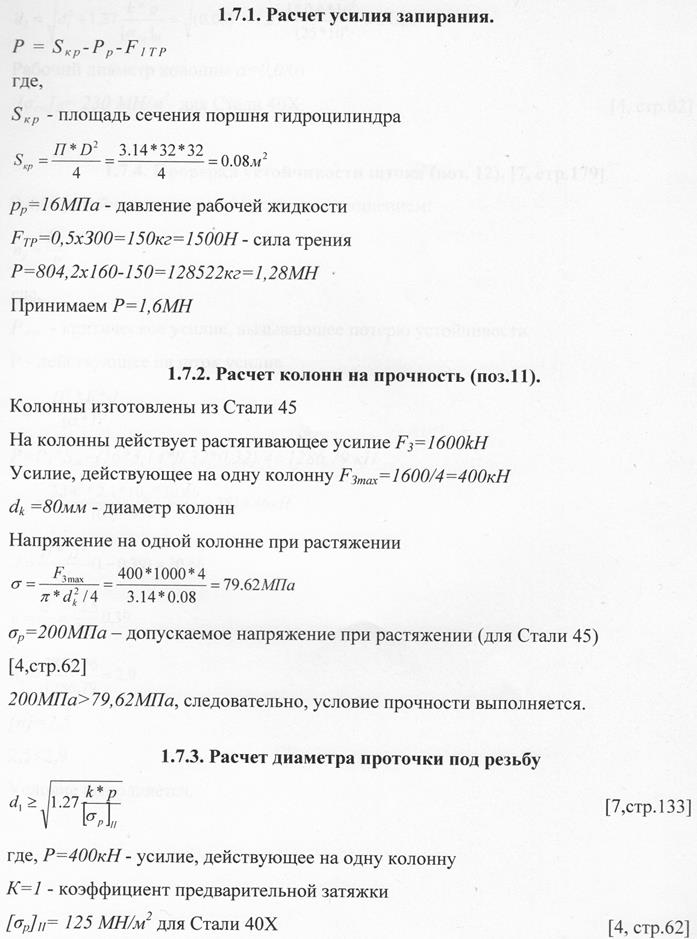

1.7 Расчет механизма смыкания. Прочностной расчет деталей механизма смыкания

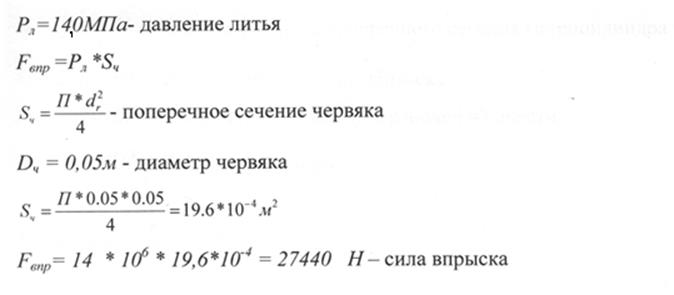

1.8.1. Определение усилия гидроцилиндра впрыска

1.9 Литература

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.