,

(18)

,

(18)

где

![]() ,

, ![]() – содержание

углекислого газа и водяных паров в продуктах сгорания, %, рассчитывается для

конкретного вида топлива (мазут, природный газ и т.д.) заданного состава в разделе

«Расчет горения топлива».

– содержание

углекислого газа и водяных паров в продуктах сгорания, %, рассчитывается для

конкретного вида топлива (мазут, природный газ и т.д.) заданного состава в разделе

«Расчет горения топлива».

Эффективная длина пути луча определяется по формуле:

, (19)

, (19)

где ![]() –

коэффициент, обычно принимаемый равным

–

коэффициент, обычно принимаемый равным ![]() ;

; ![]() – объём,

заполненный излучающим газом,

– объём,

заполненный излучающим газом, ![]() ;

; ![]() – площадь стенок, ограничивающих этот объём,

– площадь стенок, ограничивающих этот объём, ![]() ; В – ширина печи, м; h и L – высота и

длина соответствующей зоны печи, м.

; В – ширина печи, м; h и L – высота и

длина соответствующей зоны печи, м.

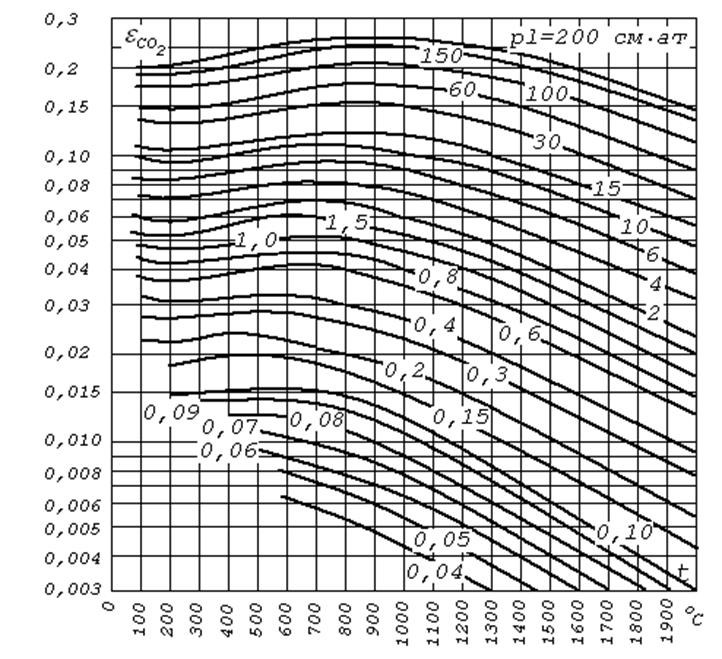

Рис. 3 – Степень черноты углекислого газа

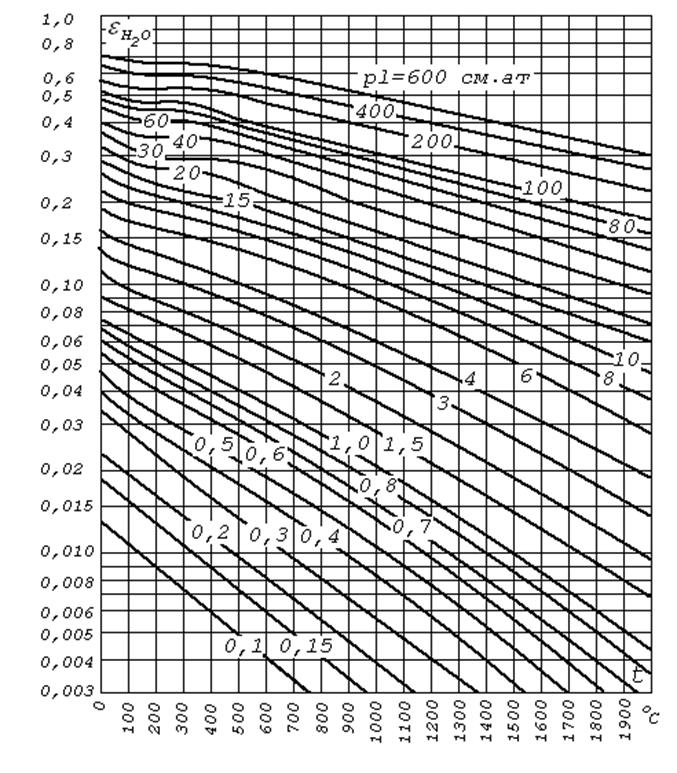

Рис. 4 – Степень черноты водяного пара

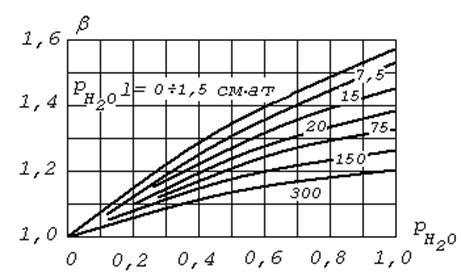

Рис. 5 – Поправка, учитывающая влияние парциального давления водяного пара на степень черноты водяного пара

Степень развития кладки печи определяется по формуле:

,

(20)

,

(20)

где

![]() – площадь кладки печи, м2;

– площадь кладки печи, м2; ![]() – площадь поверхности металла, м2;

– площадь поверхности металла, м2; ![]() – длина заготовки,

– длина заготовки, ![]() .

.

Если температура металла и (или) температура среды меняется по длине зоны, то коэффициент теплоотдачи определяется как среднегеометрический между его значением на входе и выходе из зоны:

![]() , (21)

, (21)

тогда для методической зоны, где температура дымовых газов меняется по длине зоны, коэффициент теплоотдачи определяется по формуле:

, (22)

, (22)

а для сварочных зон, где температура дымовых газов постоянная по длине зоны, коэффициент теплоотдачи определяется по формуле:

. (23)

. (23)

Целью расчета нагрева металла при проектировании печи является определение времени пребывания металла в соответствующей зоне и ее длины. Для этого необходимо задать габариты нагреваемых изделий, конструкцию и производительность печи, а также ожидаемые значения температур заготовок и дымовых газов. В данном расчете будем рассматривать четырехзонную методическую печь с двумя сварочными зонами. В методической и сварочных зонах осуществляется двусторонний нагрев металла. Изделия перемещаются по водоохлаждаемым глиссажным трубам.

Примерное распределение

температур среды и металла приведено на рис. 1. Примем температуру

поверхности заготовки в конце методической зоны равной 500 оС,

в конце первой сварочной – 1000 оС.

В конце второй сварочной зоны температура поверхности металла должна

достигать конечного значения – 1250 оС. Начальное распределение температур по объёму

пластины равномерное ![]() 0 оС. Температуру уходящих из печи газов, т.е.

температуру газа в начале методической зоны, примем равной

0 оС. Температуру уходящих из печи газов, т.е.

температуру газа в начале методической зоны, примем равной ![]() 1000 оС.

Температуру дымовых газов в сварочных зонах берем на 300–350 оС

выше, чем температура поверхности металла на выходе из первой сварочной зоны,

тогда температура газа в первой сварочной зоне равняется

1000 оС.

Температуру дымовых газов в сварочных зонах берем на 300–350 оС

выше, чем температура поверхности металла на выходе из первой сварочной зоны,

тогда температура газа в первой сварочной зоне равняется ![]() оС, во второй сварочной зоне –

оС, во второй сварочной зоне – ![]() оС. В томильной зоне температура среды всегда

имеет значение, равное конечной температуре поверхности заготовки –

оС. В томильной зоне температура среды всегда

имеет значение, равное конечной температуре поверхности заготовки – ![]() оС. Конечная температура центра заготовки не

должна быть меньше

оС. Конечная температура центра заготовки не

должна быть меньше ![]() оС, тогда максимальная конечная разность температур между центром и поверхностью заготовки –

оС, тогда максимальная конечная разность температур между центром и поверхностью заготовки – ![]() оС.

оС.

Температуры дымовых газов в сварочных зонах должны

обеспечивать плавный нагрев заготовок, без значительного градиента температуры

внутри изделия, составляющего около 100 oC, а значение средней по сечению температуры на выходе

из второй сварочной зоны должно быть меньше требуемой температуры центра

заготовки на выходе из печи ![]() оС. Если эти условия не выполняются, то следует

изменить значения температур среды в одной или в обеих сварочных зонах. Кроме

того, варьируемым параметром являются температуры поверхности заготовок на

выходе из методической и первой сварочной зон. Если указанных выше условий не

удается достичь изменением только температуры среды, то следует изменить

соответствующие температуры поверхности металла. Косвенным подтверждением того,

что температурный режим задан правильно, является примерно равная длина

сварочных и методической зон.

оС. Если эти условия не выполняются, то следует

изменить значения температур среды в одной или в обеих сварочных зонах. Кроме

того, варьируемым параметром являются температуры поверхности заготовок на

выходе из методической и первой сварочной зон. Если указанных выше условий не

удается достичь изменением только температуры среды, то следует изменить

соответствующие температуры поверхности металла. Косвенным подтверждением того,

что температурный режим задан правильно, является примерно равная длина

сварочных и методической зон.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.