Таким образом, высота порога металлического желоба из формулы (3.3) равна:

hм = (0,9 Р + r шл hшл g)/rм g, (3.4)

где g - ускорение свободного падения.

Из формулы (3.4) видно, что чем выше давление дутья, тем меньше высота слоя шлака в вагранке, при hшл = 0 давление дутья максимально. При максимальном давлении (Рмах) газы еще не будут выбиваться через переходной канал сифонного устройства:

Рмах = rм g hм /0,9.

Минимальное давление (Рmin), при котором может работать вагранка, определяется высотой шлакового слоя, который может подниматься до нижней кромки фурм, т.е. высота слоя шлака не должна превышать высоты горна Нг , тогда:

Рmin = g(hм rм -Нгr шл)/0,9.

Применяют сифонные устройства с передним скачиванием шлака, и раздельной выдачей чугуна и шлака. Последние наиболее широко применяют в вагранках с длительным циклом плавки.

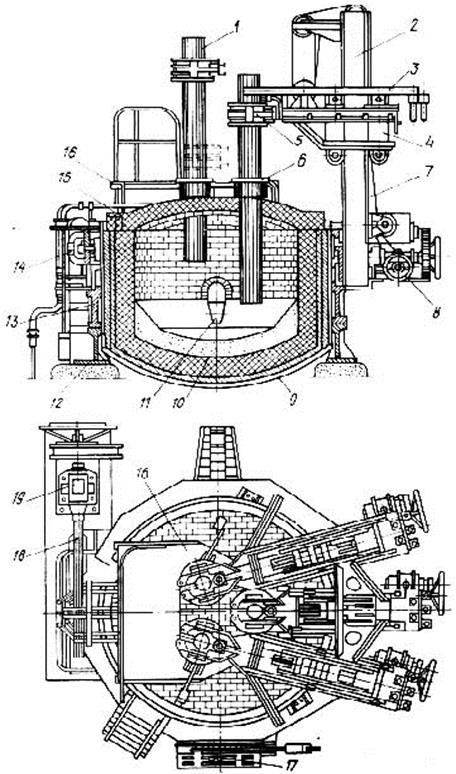

На рис показана электродуговая печь малой емкости с комбинированным механизмом наклона.

|

1 - электроды графитовые; 2- направляющие колонны; 3 - шина; 4 - каретка; 5 - электрододержатели; 6 - холодильники; 7 - тросы; 8 - механизм перемещения каретки; 9 - стальной кожух; 10 - набивной под; 11- выпускное отверстие; 12 - опорные зубчатые рейки; 13 - зубчатые секторы; 14 - шарнирная гайка; 15 - съемный свод; 16 - рабочая площадка; 17 - дверца рабочего окна; 18 - шпиндель; 19 - электродвигатель механизма наклона

Ванна печей выполняется сферической или чаще сфероконической, объем ее должен быть достаточным для того, чтобы вместить жидкий металл и шлак. Объем шлака составляет 20 % объема металла в небольших печах и 15 - 17 % в крупных печах /7,16/. Форма плавильного пространства приведена на рис.3. Технические характеристики некоторых электродуговых печей, применяемых для плавки чугуна и сталей приведены в прил. 11...14.

Ванна плавильного пространства большинства электродуговых печей, применяемых в литейных цехах сфероконическая с углом a= 450. Объем конуса, занятый жидким металлом, ограничивается уровнем С; выше его лежит уровень b шлака, еще выше - уровень порога рабочего окна А . Между уровнем шлака и уровнем порога рабочего окна, определяющим максимальную вместимость ванны, предусматривается дополнительный объем на случай всплесков шлака, перегрузки печи, небольшого случайного его наклона, или перекоса, равный 8-12 % объема металла. Уровень откосов подины делается на 40...100 мм выше уровня А в зависимости от размеров печи с тем, чтобы шлак при скачивании не касался стен. Основные размеры плавильного пространства печи определяются исходя из ее заданной номинальной емкости. Объем стали в ванне:

V = G/r,

где V - объем стали в ванне, м3; G - номинальная емкость печи, т; r - плотность жидкой стали, т/м3.

Полный объем ванны до порога рабочего окна:

V1 = V + b G/ r1+ eV,

где V1 - полный объем ванны до порога рабочего окна, м3 ; b - доля шлака от массы стали, b = 0,05...0,1; r1 - плотность шлака, т/м3 (r1 = 2,8...3,2); е - дополнительный объем ванны в долях объема жидкой стали ( принимается е = 0,10...0,15).

Полная высота ванны (Н) до уровня порогов может быть определена для ванн a = 450 по эмпирической формуле, м:

Н = А1 G0,25,

где А1 - коэффициент изменяется от 0,31 для небольших основных печей до 0,345 у самых крупных и может быть принят равным 0,38 для кислых печей.

Высота ванны складывается из высот ее конусной части Н1 =0,8Н и сферической части Н2 = 0,2Н, м.

Рис. 3. Схема формы плавильного пространства электродуговой сталеплавильной печи

Диаметр ванны (d1) на уровне порога рабочего окна может быть рассчитан по выражению, м:

d1 = 0,89Н + ((V1/0,71Н) -(Н2/4))1/2.

Диаметр плавильного пространства на уровне верхнего края откосов, м: D1 = d1 + 2DН,

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.