Таблица 6.5

|

Время наводороживания, ч |

0 |

1 |

2 |

3 |

4 |

5 |

6 |

|

Предел прочности, МПа |

325 |

315 |

310 |

290 |

305 |

305 |

310 |

Предел прочности сварных соединений в зависимости от времени наводороживания пластин

Можно сделать заключение, что внешняя среда и основной металл, изменяющие содержание водорода при сварке, способны обеспечивать различное протекание кристаллизации жидкой сварочной ванны.

Процессы перераспределения водорода (связывание в устойчивые соединения) или естественного рафинирования способны уменьшать травимость зерен, их форму и величину. Это указывает на главенствующую роль водорода в формировании микроструктуры сварного шва.

|

|

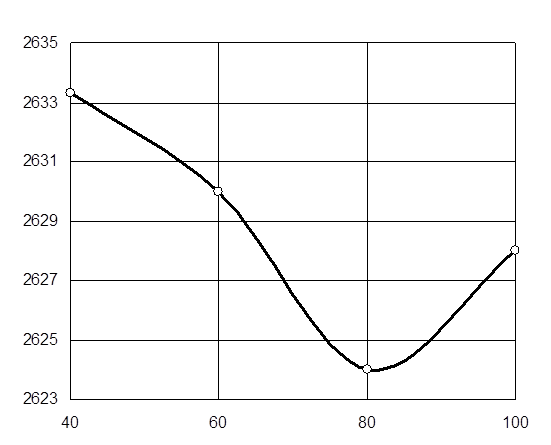

Рисунок 6.1 - Изменение плотности сварных швов в зависимости от влажности внешней среды

Дополнительно для оценки рафинирования сварочной ванны за счет высокого содержания водорода в исходных материалах были сварены образцы с предварительной подготовкой пластин и присадочной проволоки. Значения плотности таких швов сведены табл.6.6.

|

|

|

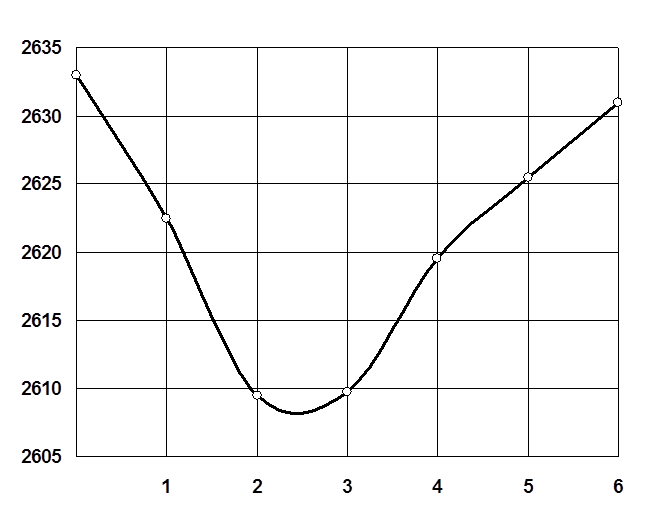

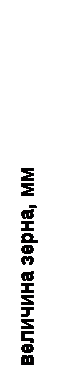

Рисунок 6.2. Влияние времени наводороживания основного металла на плотность (а) и величину зерна (б) сварных швов из сплава АМг6.

6.2 Влияние рафинирования расплава на свариваемость алюминиевых сплавов

Дальнейшая задача по повышению свариваемости деформируемых и особенно литейных сплавов состоит в разработке различных способов существенного уменьшения содержания водорода в основном металле. Такие способы могут предусматривать предварительную обработку шихтовых материалов, различные воздействия на расплав и кристаллизацию, что в конечном итоге должно уменьшить содержание водорода, ослабить или устранить развитие водородной хрупкости I и II вида и обеспечить получение качественных сварных соединений там, где при обычных условиях они не получаются.

Одним из таких способов является способ, предусматривающий обработку расплава с существенным уменьшением содержания водорода не только в жидком, но и в твердом состоянии. В качестве примера можно привести исследование особенностей изменения структуры, механических свойств и свариваемости литейных сплавов АМг6Л и АМг10 в зависимости от количества рафинирующего вещества, вводимого в расплав. Для этого применялось рафинирование гексахлорэтаном и фторопластом [67] от 0,1 до 1,5% от веса шихты. Из полученных путем заливки с 710±10°С и кристаллизации в подогретой до 250-300°С металлической форме слитков вырезались образцы для испытания механических свойств, термообработки и сварки.

Таблица 6.6

|

Состояние |

Плотность γ, кг/м3 |

|

Невакуумированные пластины и присадочная проволока |

2632,5 |

|

Наводороженные (3ч) пластины и невакуумированная присадочная проволока |

2609,7 |

|

Наводороженные (6ч) пластины и невакуумированная присадочная проволока |

2632,3 |

|

Вакуумированные пластины и присадочная проволока |

2615,4 |

|

Невакуумированные пластины и присадочная проволока |

2629,6 |

|

Вакуумированные пластины и присадочная проволока |

2650,7 |

Плотность сварных швов в зависимости от исходного состояния свариваемых материалов

Термическая обработка заключалась в гомогенизации при 435±5°С в течение 12 ч (АМг10) и 4 ч (АМг6Л) с последующим охлаждением в кипящую воду (закалка) и с печью (отжиг). Дополнительно часть закаленных образцов подвергалась старению при 250°С в течение 1 часа. На разрушенных при механических испытаниях образцах приготавливались микрошлифы для изучения микроструктуры на микроскопе МБИ-6 при увеличениях 100-300 раз.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.