1. Анализ технологического процесса, формирование требований предъявляемых техпроцессом к АЭП.

Каландр представляет собой машину, имеющую в качестве рабочего органа несколько параллельных валков, вращающихся навстречу друг другу и предназначенных для листования, профилирования и теснения листов резиновой смеси, а также для обкладки, дублирования и прорезинивания ткани. Материал обрабатывается в зазоре между валками каландра, причём в отличие от вальцов через каждый зазор он пропускается не многократно, а только один раз. Каландр относится к машинам непрерывного действия. Каландры работают наилучшим образом и обеспечивают наиболее высокое качество выпускаемого материала в условиях постоянного режима, без остановок и изменений скорости и температуры валков.

Машина применяется для нанесения текстиля и склеивания резины, для прокатки резиновых лент.Для своей работы машина требует включение пара и охлаждающей воды для нагрева и охлаждения валов. Валы изготовлены из чугуна, поверхность которых обработана, отшлифована и отпалирована, а валы установлены на роликаподшипниках. Повреждение вала или формы при непрерывном повышении давления между валами предотвращают предахранители давления, которые можно легко сменять.

Установка нижнего и верхнего валка осуществляется электродвигателями. Скорость вращения верхнего и нижнего валка можно изменить путем перемещения зубчатой муфты. Остановка вращения цилиндров при опасности несчастного случая осуществляется включающим тросом, расположенных над цилиндрами на передней и задней сторонах машины, при нажатии на который в любом направлении прекратится подача электрического тока в главный электродвигатель и тормозной электромагнит контргруза ленточного дифференциального тормоза. Контргруз освободится и начнет действовать на тормозящую ленту, находящуюся на обводе диска муфты между главным электродвигателем и редуктором, который остановит машину.

Принцип работы каландра: предварительно пластифицированный и подогретый на вальцах или экструдере до определённой температуры материал поступает на каландр и перерабатывается последовательно на одном, двух или нескольких зазорах между валками, переходя с одного валка на другой. При этом получается бесконечная лента, толщину и ширину которой можно регулировать. По количеству валков различают двух, трёх, четырёх и пятивалковые каландры. По схемам расположения валков они бывают I,L,Г,S,W,Z образные.

Рисунок 1 Z-образный каландр

1-каландр; 2-универсальная шарнирная передача; 3-блок-редуктор; 4-редуктор; 5-электродвигатель; 6-механизм регулировки зазора между валками каландра.

Требования к электроприводу:

1.Обеспечение необходимого момента (мощности) на валках;

2.Регулирование частоты вращения валков в заданных пределах;

3.Автоматическое поддержание заданной частоты вращения электродвигателя (или окружной скорости валка каландра) с точностью 2% при изменении момента нагрузки от 20 до 100% при колебаниях напряжения питающей сети в пределах 5-10%;

4.Совместный разгон, регулирование скорости и автоматическое поддержание заданного соотношения скоростей двух смежных валков;

5.Аварийное торможение главного электропривода (тормозной путь не должен превышать ¼ длины окружности валка).

Технические характеристики каландра:

|

Индекс |

2107П |

|

Расположение валков |

вертикальное |

|

Диаметр рабочей части валка, мм |

200 |

|

Длина рабочей части валка, мм |

600 |

|

Рабочая скорость валков, м/мин |

15 |

|

Заправочная скорость среднего валка, м/мин |

5 |

|

Максимальный раздвиг валков, мм |

6 |

|

Нагрев и охлаждение валков |

острым паром и водой |

|

Регулирование температуры |

ручное |

|

Длина, мм |

3420 |

|

Ширина, мм |

2375 |

|

Высота, мм |

1665 |

|

Масса, т |

2,5 |

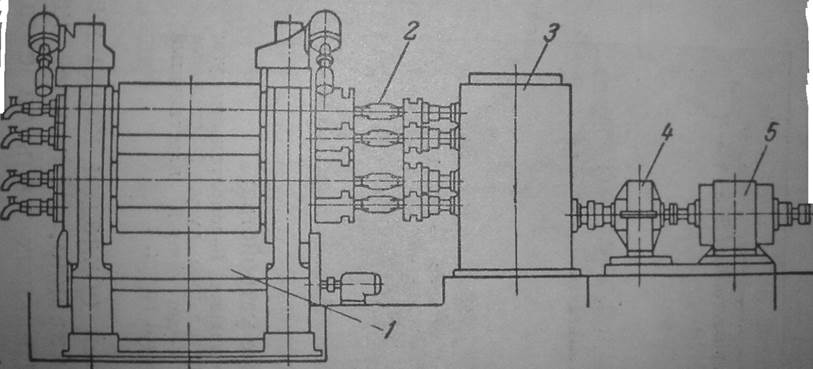

Рис.1.1. Кинематическая схема привода пятивалкового каландра.

1 – электродвигатель;

2 – блок-редуктор;

3 – шарнирные муфты;

4 – каландр.

2. Анализ существующих систем ЭП. Выбор оптимальной СУЭП на основе требований, предъявляемых техпроцессом.

В некоторых каландрах применяют индивидуальный ЭП каждого валка. Так, в каландре агрегата для производства армированной ленты каждый валок приводится от отдельного ДТП. Это позволяет получить регулируемую фрикцию между валками, упростить конструкцию редукторов и снизить момент инерции механизма, что особо важно при экстренном торможении.

Нагрузка на вальцах носит пиковый характер. Для большинства вальцов применяют нерегулируемый электропривод с короткозамкнутым АД на мощности 75-300 кВт и с синхронными двигателями мощностью свыше 300 кВт. Для вальцов периодического действия, используемых при пластикации пластмасс с сильно изменяющимися механическими свойствами, иногда применяют двухскоростные АД.

В процессе каландрования резиновая смесь сначала деформируется, а затем эта упругая деформация при релаксации напряжения переходит в пластическую деформацию. Если время нахождения при каландрировании резиновой смеси мало, то после выхода из каландра происходит восстановление резиновой смеси, что увеличивает толщину, уменьшает ширину и длину каландрованного листа.

Поэтому при каландровании смесей с большим содержанием каучука приходится применять малые угловые скорости валков. Этим и объясняется требование к электроприводу иметь определенный диапазон регулирования скорости. Кроме того, скорость ткани при заправке обычно составляет 3-5 м/мин, в то время как рабочая скорость изменяется в пределах 50-90 м/мин.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.