Часто при каландровании применяют фрикцию валков, что позволяет улучшить однородность смеси по пластичности.

Все системы электроприводов делятся на регулируемые, в которых электродвигатель не регулируется по частоте вращения, и регулируемые, в которых электродвигатель имеет возможность менять частоту вращения (а значит, и скорость рабочих органов машины). Регулируемый привод значительно сложнее и дороже нерегулируемого.

Электрический привод имеет высокий коэффициент полезного действия (0,85-0,95), причем наиболее высокие значения КПД - у группового ЭП.

Двигатели ПТ параллельного (независимого) возбуждения применяются для привода машин, требующих плавного регулирования по скорости, т.к. частота вращения их линейно зависит от напряжения питающего тока. Эти двигатели хорошо работают при частых пусках и остановках с переменной направления вращения. Недостатком их является необходимость применения специальных устройств для преобразования стандартного 3-х фазного тока в постоянный. Эти двигатели строятся маломощными, средней и большой мощности. Они являются основными двигателями для регулируемого привода.

3. Расчет статических нагрузок. Построение приближенных нагрузочной и скоростной диаграмм механизма. Предварительный выбор электропривода.

Каландр 2107П обрабатывает

полимерный материал при следующих данных: диаметр рабочей части валков D=0.2м,

длина рабочей части валков l=0,6м, рабочая скорость валков v=15 м/мин,

заправочная скорость среднего валка vз=5м/мин, максимальный раздвиг валков hmax=6мм,

динамическая вязкость термопластического материала ![]() Н·с/м².

Н·с/м².

Точные методы расчета мощности, потребляемой при обработке на валковых машинах термопластичных материалов, не разработаны из-за сложности определения точных значений их динамической вязкости μ. Вязкость находят либо непосредственным измерением распорных усилий F на опытном каландре последующим определением вязкости на расчетном каландре, либо по кривым течения, построенным по данным капиллярной вискозиметрии.

Мощность, кВт, каландра с одной парой валков при известной вязкости μ можно ориентировочно определить по формуле:

;

;

где F – распорное усилие, Н;

v – линейная скорость валков =0,25 м/с;

h – минимальный зазор между валками, =0.002 м;

D – диаметр валка =0,2 м.

Для каландров с числом валков z мощность равна:

;

;

где ηмаш – КПД машины =0,7;

ηприв – КПД привода =0,9.

Распорное усилие, Н:

;

;

где μ1 – динамическая вязкость термопластического материала =15*10^6 Па*с;

r – радиус валка =0.1 м;

l – рабочая длина валка = 0.6 м

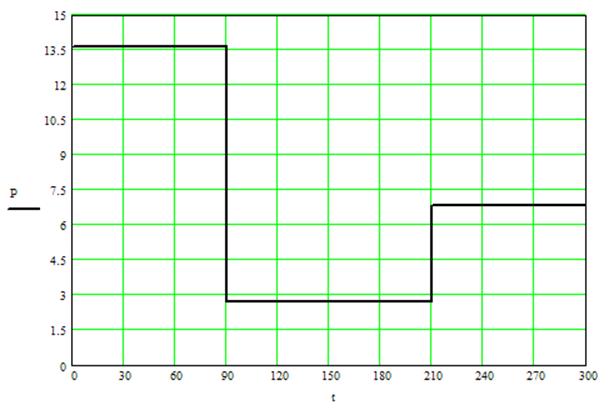

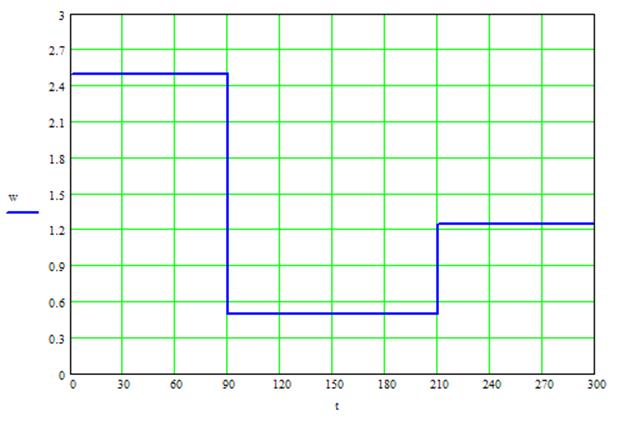

Весь цикл продолжается 300 минут. В процессе каландрирования нам необходимо будет менять толщину материала.

Предположим, что первые 90 минут толщина материала была 3мм, вторые 120 минут она стала 5мм и затем стала 4мм.

Нагрузочная и скоростная диаграммы для нашего механизма за цикл работы будут иметь следующий вид:

Рис 2.1. Нагрузочная диаграмма механизма.

Рис 2.2. Скоростная диаграмма механизма.

Каландр относится к машинам непрерывного действия, следовательно, электродвигатель для него будет работать в режиме S1(т.е. режим при неизменной нагрузке такой продолжительностью, что превышения температуры всех частей машины достигают установившихся значений.)

Для электроприводов, работающих в этом режиме с неизменной нагрузкой (режим S1) мощность двигателя принимается равной:

;

;

где к – коэффициент запаса, учитывающий динамические нагрузки (1.08÷1.35); ηп – КПД передачи.

(кВт).

(кВт).

По справочнику выбираем двигатель 2ПН225М.

Двигатель имеет следующие номинальные данные:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.