Высокое качество газации, быстрота и наименьшие затраты труда достигаются устройством дезангаров. На газацию цианом на открытых путях затрачивается более 100 ч на один вагон, тогда как в дезангаре обработка длится 4-6 ч, причем полностью гарантируется соблюдение санитарных и противоэпидемических требований.

Время обработки пассажирских составов на технических станциях существенно зависит от автоматизации и механизации производственных процессов. Так, например, продолжительность обмывки пассажирских составов с применением вагономоечных машин составляет 25-30 мин. В этом случае крыши, торцовые стены, переходные суфле-гармонии и ходовые части вагонов обливают горячей водой с температурой до 85 °С при давлении до "11 кгс/см2 ;боковые стены кузовов и оконные стекла водой с температурой до 40 °С и давлением 2-3 кг/см2 . При этом состав движется через агрегаты машины со скоростью 0,8 км/ч. Общий расход воды на обмывку составляет 65 м3/ч, в том числе горячей 50 и теплой 15 м3/ч; расход растворителя 400 л/ч, или 200 л на один состав. Обмывка вручную требует значительного увеличения штата рабочих и времени до 2,5 ч.

Для обдува и частичной просушки наружных поверхностей кузовов вагонов после вагономоечной машины применяют две вентиляционные приточно-вытяжные установки. Каждая из них состоит из двух последовательно расположенных калориферов, вентилятора и распределительного воздуховода.

Для обмывки составов применяются также передвижные машины: состав длиной 400 м машина обмывает с одной стороны за 50 мин (скорость 8 м/мин). В качестве моющего состава применяют мыльный раствор 0,2-0,3% и 1% керосина; расход раствора 0,1 л на 1 м2 поверхности. Такую эмульсию подает под напором насос из бака емкостью 200 л. После растирания эмульсия смывается чистой водой, подогретой до 60 °С, подаваемой на стены вагона вихревым самовсасывающим насосом из бака емкостью 1500 л через трубы с соплами. Этого запаса воды достаточно для обмывки одной стороны состава. Машина имеет две круглые капроновые щетки, верхней частью они обмывают также скат крыши вагона. Для питания электродвигателей током в нижней части машины смонтирована электростанция типа ЖЭС-9 номинальной мощностью 9 кВт. К устройствам, позволяющим ускорить и облегчить выполнение экипировочных операций, относятся колонки с горячей и холодной водой, паром, горячим и сжатым воздухом и др. Водоразборочные колонки для подачи холодной и горячей воды устанавливаются на расстоянии 20-40 м одна от другой. Паропроводы используются для отопления вагонов в зимнее время; воздухопроводы с горячим воздухом необходимы для оттаивания льда и сушки вагонов после влажной уборки и обтирки. Сжатый воздух подается для опробования автотормозов в составах и вагонах в процессе ремонта или при отстое на путях технической станции. Воздухопроводная сеть имеет по одному выходу на каждом конце путей парка и не менее двух-трех выходов, расположенных через междупутье. Этот же воздухопровод используют и для очистки вагонов пневматическими пылесосами, расположенными вдоль путей через 20-40 м. Целесообразно также наличие печи для сжигания мусора, поступающего из вагонов, с путей и из помещений станции.

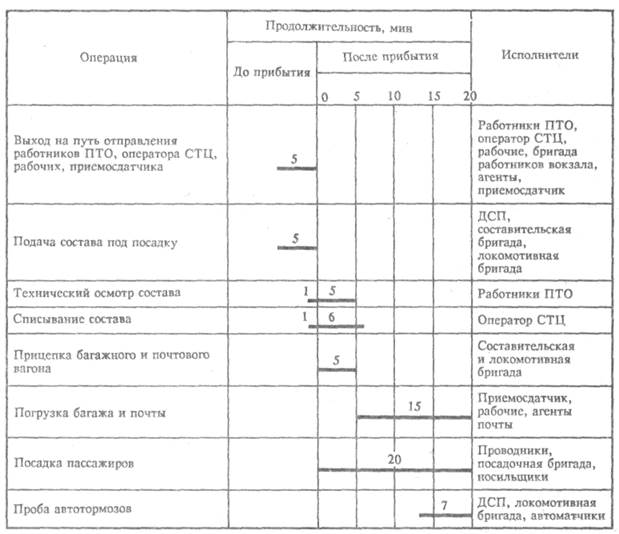

Рис. 16.6. График обработки

пассажирского поезда по отправлению на перронных путях станции

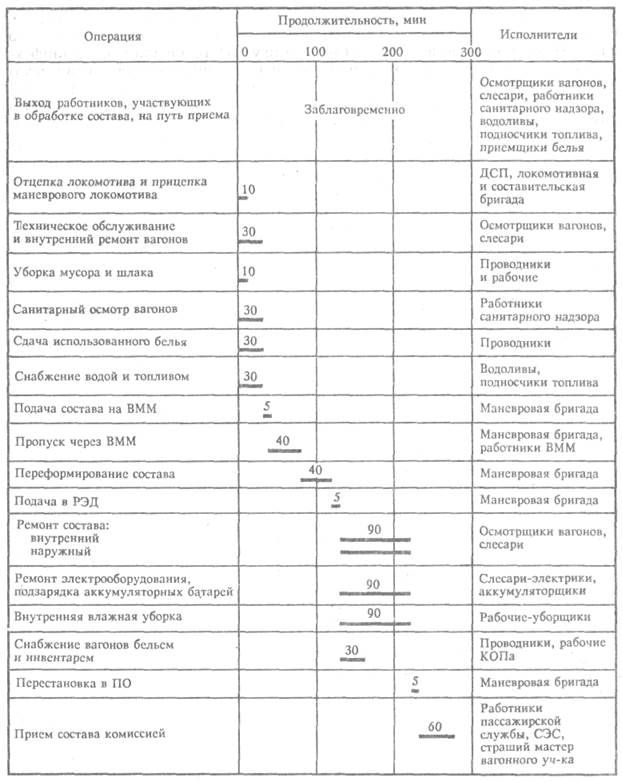

Рис. 16.7. График обработки состава пассажирского поезда на технической станции

16.2. Технология обработки пригородных составов

Обслуживание пригородных составов при локомотивной тяге на головных станциях пригородных участков аналогично обслуживанию на пассажирских станциях других типов, но нормы на проводимые операции другие. Так, например, сухую уборку пригородных составов выполняют на путях приема-отправления. При длительном простое составов под оборотом возможно их осаживание на техническую станцию (или пути отстоя). Вагоны, нуждающиеся в дезинфекции, подают на соответствующие пути, а их замену осуществляют вагонами из запаса.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.