аф

![]() a, (25)

a, (25)

tр ![]() 2, (26)

2, (26)

где аф – фактическое ускорение подъема груза, м/с2;

а – допустимое ускорение, м/с2 (а = 0,2 м/с2 [5]);

tр – время разгона механизма подъема груза до номинальной частоты вращения вала двигателя, с.

, (27)

, (27)

где w – угловая скорость вала двигателя, с-1 (w = 101 с-1);

![]() – угловое ускорение вала двигателя, с-2.

– угловое ускорение вала двигателя, с-2.

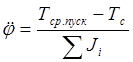

, (28)

, (28)

где Тср.пуск – средне пусковой момент двигателя, Н×м;

Тс – статический момент сопротивлений, приведенный к валу двигателя, Н×м;

SJi – суммарный момент инерции вращающихся и поступательно движущихся масс, кг×м2.

Для двигателей с фазным ротором [5]:

Тср.пуск = (1,5…1,6)×Тном, (29)

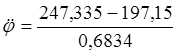

Тср.пуск = 1,5×164,89 = 247,335 Н×м.

SJi = d×(Jр + Jм) + Jгр, (30)

где d - коэффициент, учитывающий влияние вращающихся масс привода механизма (кроме ротора двигателя и муфты) (d = 1,2 [5]);

Jр – момент инерции ротора двигателя, кг×м2 (Jр = 0,387 кг×м2);

Jм – момент инерции муфты, кг×м2 (Jм = 0,15 кг×м2);

Jгр – момент инерции груза, приведенный к валу двигателя, кг×м2.

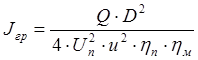

, (31)

, (31)

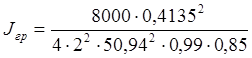

где Q – грузоподъемность крана, кг (Q = 8000 кг).

=

0,039 кг×м2.

=

0,039 кг×м2.

SJi = 1,2×(0,387 + 0,15) + 0,039 = 0,6834 кг×м2.

=

73,43 с-2.

=

73,43 с-2.

=

1,375 с.

=

1,375 с.

1,375 ![]() 2

2

Условие (26) выполняется.

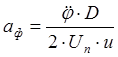

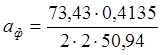

, (32)

, (32)

=

0,149 м/с2.

=

0,149 м/с2.

0,149 ![]() 0,2.

0,2.

Условие (25) выполняется.

Условия (25) и (26) выполняются Þ двигатель подобран правильно.

Расчету на прочность подлежат следующие узлы: крюковая подвеска, барабан, узел установки барабана.

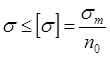

Выбранный крюк проверим на прочность по условию:

, (33)

, (33)

где s – напряжение растяжения в хвостовике крюка, МПа;

sт – предел текучести (sт = 250 МПа для стали 20 [6]);

[s] – допустимое напряжение, МПа;

n0 – коэффициент запаса прочности (n0 = 5 [5]).

[s] = 250/50 = 50 МПа.

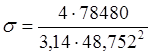

Наибольшее растяжение в хвостовике крюка, МПа:

, (34)

, (34)

где d0 – внутренний диаметр резьбы хвостовика, мм (d0 = 48,752 мм).

= 42 МПа.

= 42 МПа.

42 < 50 Þ условие (33) соблюдается, крюк подобран правильно.

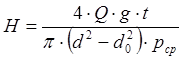

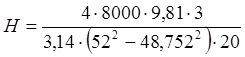

Высота гайки крюка из условия ограничения удельного давления в резьбе, мм:

, (35)

, (35)

где t – шаг резьбы хвостовика, мм (t = 3 мм);

рср – удельное давление в резьбе, МПа (рср = 20 МПа).

=

45,8 мм.

=

45,8 мм.

Принимаем Н = 50 мм.

При грузоподъемности механизма более 30 кН для более легкого вращения крюк опирается на упорный подшипник. Подшипник подбирается по статической грузоподъемности, Н:

Qст = 1,2×Q, (36)

Qст = 1,2×8000×9,81 = 94176 Н.

Внутренний диаметр подшипника должен быть больше диаметра ненарезанной шейки крюка. Принят шариковый упорный однорядный подшипник по ГОСТ 6874-75. Характеристики подшипника приведены в табл. 5.

Таблица 5.

|

Тип подшипника |

Внутренний диаметр d, мм |

Наружный диаметр D, мм |

Высота подшипника Н, мм |

Статическая грузоподъемность С0, кН |

|

8212 |

60 |

95 |

26 |

150 |

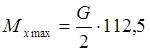

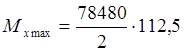

Для определения рабочих напряжений в траверсе построим эпюру изгибающих моментов (рис. 8).

Расчетная схема траверсы

Рис. 8

, (37)

, (37)

=

4414500 Н×мм.

=

4414500 Н×мм.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.