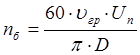

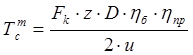

, (16)

, (16)

где D – диаметр барабана по средней линии навиваемого каната, м (D = 0,4135 м).

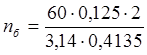

=

11,55 об/мин.

=

11,55 об/мин.

uо = 695/11,55 = 60,17.

С учетом числа оборотов входного вала редуктора, режима работы и передаваемой мощности Р подбираем стандартный редуктор. Должно соблюдаться условие:

Рр > Р, (17)

Из [5] по передаточному числу и с учетом условия (17) выбран редуктор Ц2-400:

– фактическое передаточное число……………………………..50,94

– частота вращения быстроходного вала, об/мин……………...750

– мощность на быстроходном валу, кВт………………………19,9

Так как фактическое передаточное число редуктора отличается от расчетного, необходимо пересчитать скорость подъема груза.

Фактическая частота вращения барабана, об/мин:

nб = nдв/uф, (18)

nб = 695/50,94 = 13,64 об/мин.

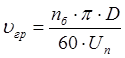

Фактическая скорость подъема груза, м/с:

, (19)

, (19)

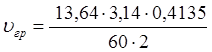

=

0,147 м/с.

=

0,147 м/с.

Компоновочная схема лебедки приведена на рис. 7.

Согласно кинематической схемы (рис. 2) с помощью соединительных муфт соединяется вал двигателя с входным валом редуктора и выходной вал редуктора, выполненный в виде половины зубчатой муфты с валом барабана. Муфта на приводном валу имеет тормозной шкив. Выбирается муфта по диаметрам соединяемых валов, выбранную муфту необходимо проверить по крутящему моменту.

Момент статических сопротивлений на валу двигателя в период пуска (при подъеме груза), Н×м:

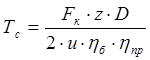

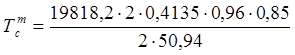

, (20)

, (20)

где z – число ветвей каната, навиваемых на барабан (z = 2).

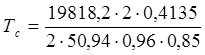

Расчетом по формуле (20) при Fк = 19818,2 Н, z = 2, D = 0,4135 м, u = 50,94, hб = 0,96, hпр = 0,85 получено:

=

197,15 Н×м.

=

197,15 Н×м.

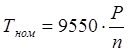

Номинальный момент на валу двигателя, Н×м:

, (21)

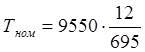

, (21)

=

164,89 Н×м.

=

164,89 Н×м.

Расчетный момент, передаваемый муфтой, Н×м:

Тр = ![]() ×k1×k2, (22)

×k1×k2, (22)

где ![]() – номинальный момент, передаваемый муфтой,

Н×м;

– номинальный момент, передаваемый муфтой,

Н×м;

k1 – коэффициент, учитывающий степень ответственности механизма (k1 = 1,3 [5]);

k2 – коэффициент, учитывающий режим работы механизма (k2 = 1,1 [5]).

Тр = 197,15×1,3×1,1 = 281,92 Н×м.

С учетом посадочного диаметра из [5] выбрана ближайшая по требуемому крутящему моменту зубчатая муфта с тормозным шкивом. Параметры муфты приведены в табл. 3.

Таблица 3.

|

Номер муфты |

Наибольший передаваемый крутящий момент, Н×м |

Диаметр тормозного шкива, мм |

Ширина тормозного шкива, мм |

Масса муфты, кг |

Момент инерции муфты, кг×м2 |

|

2 |

1400 |

200 |

135 |

18 |

0,15 |

Выбор тормоза производится по величине тормозного момента, Н×м, определяемого по условию:

Тт

³ ![]() ×kт, (23)

×kт, (23)

где ![]() – момент статического сопротивления на

валу двигателя при опускании груза, Н×м;

– момент статического сопротивления на

валу двигателя при опускании груза, Н×м;

kт – коэффициент запаса торможения (kт = 1,5 [5]).

, (24)

, (24)

=

131,27 Н×м.

=

131,27 Н×м.

Тт ³ 131,27×1,5 = 196,905 Н×м.

В механизме подъема груза наибольшее применение находят колодочные тормоза с электромагнитом переменного тока ТКТ, постоянного тока ТП и с электрогидротолкателем ТТ или ТКГ [3].

С учетом диаметра тормозного шкива из [5] выбран тормоз ТКГ-200. Параметры тормоза приведены в табл. 4.

Таблица 4.

|

Наибольший тормозной момент, Н×м |

Диаметр тормозного шкива, мм |

Ширина колодок, мм |

Масса тормоза, кг |

|

250 |

200 |

90 |

38 |

Для обеспечения надежности пуска необходимо выполнение следующих условий:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.