Операция переобреза фанеры выполняется на однопильном станке типа ЦФ-5 и предназначен для удаления краевых дефектов продукции (обзола, угловых зон слабого склеивания, пузырей и др.). Объем фанеры, поступающей на переобрез на меньший формат может составлять 2…3 % от выпускаемой продукции.

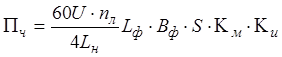

Производительность однопильного станка Пч, м3/ч, рассчитывается по формуле:

, (4.46)

, (4.46)

где U - скорость подачи каретки, м/мин;

nл - число листов фанеры в пачке;

Км - коэффициент использования машинного времени станка К=0,9;

Lф , Lн – соответственно длина обрезной и необрезной фанеры, м;

S- толщина фанеры, м;

Кu =0,9 - коэффициент использования рабочего времени оборудования.

Отходы обрезки удаляются конвейерами в рубительную машину, установленную за пределами цеха.

4.4.9. Шлифование фанеры

Фанера высших сортов может подвергаться шлифованию. В основном шлифуется березовая фанера. Вследствие высокого содержания смолистых веществ в сосне и арабиногалактанов в лиственнице, замасливающих абразивные зерна, шлифование хвойной фанеры связано с повышенныс расходом образивных материалов. Удельная длина шлифования для лиственной фанеры составляет 1000…1200 м на 1 м шлифовальной ленты, для хвойной – 120…180 м. Эти данные могут быть использованы для расчета расхода шлифовальных лент.

Зернистость лент для широколенточных станков: грубое шлифование 50…40; промежуточное – 40…32; чистовое – 32…25. Перспективно применение в цилиндровых станках вместо шлифовальных лент керамических шлифовальных валов. Однако серийное производство последних пока не организовано.

Производительность широколенточных шлифовальных станков Пч, м3/ч рассчитывается по формуле:

![]() , (4.47)

, (4.47)

где U - скорость подачи, м/мин (устанавливается в зависимости от толщины снимаемого слоя);

B, S – ширина и толщина фанеры, м;

Кз - коэффициент заполнения станка, Кз =0,85…0,92;

Кu - коэффициент использования рабочего времени оборудования,

Кu=0,8…0,85.

Количество шлифовальных станков рассчитывают по часовой производительности цеха прессования с учетом процента выпуска шлифовальной фанеры:

,

(4.48)

,

(4.48)

где Пф – программа выпуска фанеры, м3/ч;

i- доля шлифованной фанеры.

Для чистового шлифования высокого качества в поточной линии необходимо устанавливать три пары шлифовальных агрегатов – для грубого, промежуточного и чистого шлифования (таблица 4.31).

Таблица 4.31 – Технические характеристики широколенточных шлифовальных станков

|

Параметры |

ДКШ-1 |

BSM 4/190 «Bison» |

ОSUS 2000 «Штейнеман» |

UF 190 «Беттхер-Гесснер» |

|

Рабочие размеры, мм: ширина высота Число шлифовальных лент Скорость шлифовальной ленты, м/с Скорость подачи, м/мин Мощность электродвигателей, кВт: привода подачи привода калибровального агрегата привода агрегата промежуточной обработки привода агрегата чистовой обработки Расход сжатого воздуха м3/мин Габаритные размеры, мм: длина ширина высота Масса, кг |

1830 1…80 2 25 6…21 10 100х2 600 3200 3700 2800 19200 |

1900 3…200 4 25 6…30 90х2 75х2 907 4450 3050 2700 49000 |

1900 2…150 2 25 8…48 110х2 17000 |

1900 3…100 6 26 6…30 75х2 55х2 45х2 3735 3565 - |

4.4.10. Сортирование, починка, пакетирование продукции

Починка производится с целью повышения сортности фанеры путем устранения дефектов: трещин, слабых углов, отверстий от выпавших сучков, сколов кромок, загрязнений поверхности листа и т.п. Выполняется вручную на специально оборудованных рабочих местах или конвейере. Количество рабочих мест определяется из расчета починки 2…3 % выпуска продукции. На одном рабочем месте чинится примерно 20…25 листов фанеры в час. Шпатлевочные составы готовят на карбамидной смоле с наполнителями, пластификаторами и отвердителем.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.