Сборку пакетов можно выполнять позиционным способом на подъемном столе или на пульсирующем конвейере, когда после одновременной укладки всех листов шпона на соответствующие места конвейер перемещается на один шаг.

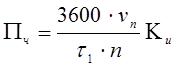

Производительность бригады при позиционной сборке Пч, м3/ч, определяется по формуле

, (4.40)

, (4.40)

где ![]() - объем собираемого

пакета ( рассчитывается с припусками фанеры на обрезку 30…60 мм), м3;

- объем собираемого

пакета ( рассчитывается с припусками фанеры на обрезку 30…60 мм), м3;

τ1 - затраты времени на укладку одного листа, τ1= 1,7…2,5 с;

n - число листов шпона в одном пакете.

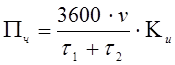

Производительность при сборке на конвейере, Пч, м3/ч:

, (4.41)

, (4.41)

где τ2 – время перемещения конвейера на один шаг, τ2=2,5 с;

Кu - коэффициент использования рабочего времени оборудования,

Кu = 0,85.

Расчетное количество столов сборки пакетов n должно соответствовать производительности горячего пресса:

(4.42)

(4.42)

где ![]() - производительность

горячего пресса, м3/ч.

- производительность

горячего пресса, м3/ч.

С целью создания межоперационного запаса пакетов и нормальной работы подпрессовочного пресса расчетный коэффициент загрузки каждой сборочной позиции не должен превышать 70 %.

Практически при прессовании фанеры толщиной 3…8 мм достаточно одной позиции сборки. Для фанеры толщиной 9…21 мм в составе поточной линии прессования устанавливается две позиции сборки пакетов и соответственно два клеенаносящих станка.

4.4.6. Подпрессовка пакетов

Предварительная подпрессовка пакетов производится с целью получения плотных пакетов, исключающих заломы наружных листов шпона во время загрузки в горячий многоэтажный пресс. В результате подпрессовки улучшается распределение клея между смежными слоями шпона и осуществляется начальная стадия формирования клеевых связей.

Подпрессовку проводят в одноэтажных гидравлических прессах с высотой рабочего промежутка 1200…1500 мм ( таблица 3.22). В пресс загружается стопа пакетов для нескольких запрессовок горячего пресса. Режимы подпрессовки приведены в таблице 3.23.

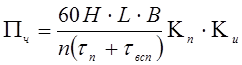

Производительность пресса Пч, м3/ч, рассчитывается по формуле:

,

(4.43)

,

(4.43)

где Н - высота рабочего промежутка пресса, м;

L, B - размеры фанерного пакета, м;

Кn - коэффициент использования рабочего промежутка пресса по высоте,Кn =0,7;

Кu - коэффициент использования рабочего времени оборудования

Кu = 0,85;

τn - продолжительность выдержки пакетов под давлением, мин;

τвсп - затраты времени на вспомогательные операции загрузки пресса, смыкания, подъема давления, размыкания и разгрузки пресса, τвсп=0,5…0,6 мин.

Таблица 4.28 – Технические характеристики прессов для подпрессовки пакетов

|

Показатели |

Россия |

Финляндия |

||

|

ДО-838 Б |

1VPHE-175x175 |

1VPHE-145x270 |

1VPHE-145x270 |

|

|

Размер стола в плане, мм Число этажей Высота рабочего промежутка,мм Удельное давление подпрессовки, МПа Продолжительность вспомогательных операций, с Общее усилие, развиваемое прессом, Мн Установленная мощность, кВт Высота над уровнем пола, мм Габариты в плане, мм: длина ширина Масса, кг |

1800х1800 1 1200 0,5-2,0 45 6,3 38,5 5400 5700 2500 - |

1750х1750 1 1500 1,0 30 2,7 2700 1500 12300 |

1450х2700 1 1500 1,0-0,6 30 3,5 2700 1500 15200 |

1750х4000 1 1500 1,0 30 6,2 - |

|

Параметры |

Вид клея |

|

|

фенолоформ-альегидный |

карбамидоформ-альдегидный |

|

|

Продолжительность, мин: открытой выдержки пакетов выдержки под давлением Удельное давление подпрессовки, МПа Продолжительность возможного хранения пакетов до операции горячего прессования, мин |

5…10 1,0…1,5 не более 24 ч |

10…15 7…10 1,0…1,2 в зависимости от жизнеспособности клея |

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.