Обычно отбор проб осуществляют из потока, находящегося на ленте конвейера, или из падающего потока в узле его пересыпки с одного конвейера на другой. Более рациональным из них является второй метод, позволяющий получать более надежные пробы меньшего объема, чем при отборе их первым методом при равном количестве отобранных в них порций. Второй метод отбора различается в зависимости от установки отбирающего элемента по отношению к потоку. Различают способ отбора проб из падающего потока отбирающим элементом с верхним раскрытием и способ отбора проб из падающего потока отбирающим элементом с боковым раскрытием. Соответственно различают и конструктивные решения отборников. Второй способ имеет ряд преимуществ перед первым и является предпочтительным при равенстве всех условий его применения в сравнении с другими способами.

Твердое топливо обладает вариабильностью его качественных показателей по фракциям, т. е. качество каждой фракции любого вида, марки или сорта топлива по качеству отличается от среднего качества всего опробуемого топлива. При загрузке транспортеров и движении по ним топливо в большей или меньшей мере сегрегирует по крупности, а следовательно, и по качеству. На ленточных конвейерах более крупные куски топлива перемещаются на поверхность слоя и к краям конвейера. При частичном опробовании сегрегированного потока неизбежен недобор каких-то фракций топлива, т. е. обогащение или обеднение проб. Это обстоятельство определяет требование полного пересечения потока за один или несколько приемов при отборе из него порций.

Классическим методом отбора проб из потока материала считается метод отбора порций с конвейера, останавливаемого перед каждым отбором. Этот метод является общепринятым при контрольных испытаниях и при оценке работы отборников. В процессе развития практики опробования топлива и на электростанциях и в угольной промышленности было разработано несколько конструкций отборников для отбора проб с движущейся ленты конвейера.

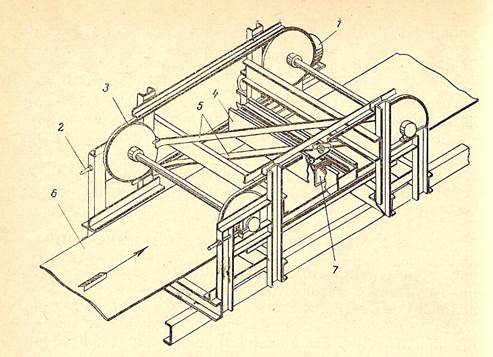

Отборник Барышева (рис. 3.1) имитирует метод отбора порций с ленты останавливаемого конвейера, его монтируют на специальной раме над выположенным участком транспортерной ленты 6. Отбирающим органом отборника является лоток 4 со скребком 7; лоток прикреплен к двум бесконечным втулочно-роликовым цепям 3 с натяжным устройством 2. На раме отборника по диагонали смонтированы две (верхняя и нижняя) направляющие 5 для возвратно-поступательного перемещения скребка внутри лотка. Привод отборника осуществляется от электродвигателя 1 через редуктор и пару шестерен. Привод обеспечивает движение цепей, а следовательно, и лотка со скоростью, равной скорости ленты конвейера. Привод включается автоматически с заданной периодичностью. Двигаясь вместе с цепями, лоток сбегает с ведомых звездочек, погружается в слой топлива и вырезает из него порцию. При этом ролик скребка, выступающий из лотка, упирается в нижнюю направляющую и перемещает скребок из одного крайнего положения в другое, выталкивая тем самым из лотка высеченную порцию топлива в приемную воронку, расположенную сбоку конвейера.

Рис. 3.1 Пробоотборник системы Барышева.

1 — привод отборника; 2 — натяжное устройство; 3 — бесконечные цепи; 4 — лоток; 5 — направляющие; 6 — транспортерная лента; 7 — скребок.

По ведущим звездочкам опорожненный лоток поднимается на верхние ветви цепей, нажимает на концевой выключатель и отключает привод. При следующем включении лоток начинает двигаться с верхними ветвями цепей, ролик скребка упирается в верхнюю направляющую и перемещает его в исходное крайнее положение внутри лотка. В результате одновременного движения скребка вдоль оси ленты конвейера со скоростью, равной скорости ее движения, и поперек ее достигается имитация отбора с остановленной ленты конвейера. Другими словами, в конструкцию этого отборника заложен наиболее надежный с точки зрения методики отбора способ.

Отборник конструкции Барышева или отборники других аналогичных конструкций могут быть рекомендованы для применения лишь в тех случаях, когда технологическая схема топливоподачи и топливоподготовки не имеет узлов пересыпки, удобных для установки отборников из потока. В этих случаях ширина ленты конвейера и скорость ее движения не должны превышать соответственно 600 мм и 1,5 м/сек при условии опробования мелкого, незасорённого топлива.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.