В серийном производстве время на обслуживание рабочего места и время на отдых по отдельности не определяются. В нормативах дается сумма двух составляющих в процентах от оперативного времени. В наших расчетах принимаем Тоб+ Тпер=0.1 Топ, где

Топ = То + Тв

Результаты расчетов технической нормы времени занесем в таблицу 1.15

Технические нормы времени по операциям

Таблица 1.15

|

№ операции |

Наименование операции |

Основное время, То, мин |

Вспомогательное время, Твс, мин |

Штучное время, Тшт, мин |

|

005 |

Токарно-револьверная |

0.10 |

0.28 |

0.41 |

|

010 |

Токарно-револьверная |

0.21 |

0.45 |

0.73 |

|

015 |

Токарно-револьверная |

0.17 |

0.50 |

0.74 |

|

025 |

Круглошлифовальная |

0.12 |

0.35 |

0.52 |

|

030 |

Круглошлифовальная |

0.12 |

0.35 |

0.52 |

|

035 |

Токарная |

0.06 |

0.35 |

0.45 |

|

040 |

Электроэрозионная |

23/15=1.53 |

0.90/15=0.06 |

1.75 |

|

045 |

Круглошлифовальная |

0.12 |

0.45 |

0.63 |

Раздел 2. Разработка станочного приспособления для обработки эксцентрика

2.1. Виды и назначение станочных приспособлений

Станочные приспособления применяют для установки заготовок на металлорежущие

станки. Различают три вида станочные приспособления:

· специальные (одноцелевые, не переналаживаемые);

· специализированные (узкоцелевые, ограниченно переналаживаемые);

· универсальные (многоцелевые, широко переналаживаемые).

Обоснованное применение станочного приспособления позволяет получать высокие технико-экономические показатели. Трудоемкость и длительность цикла технологической подготовки производства, себестоимость продукции можно уменьшить за счет применения стандартных систем станочных приспособлений, сократив трудоемкость, сроки и затраты на проектирование.

Точность обработки деталей по параметрам отклонений размеров, формы и расположения поверхностей увеличивается (в среднем 20 - 40 %) за счет применения станочные приспособления точных, надежных, обладающих достаточной собственной и контактной жесткостью, с уменьшенными деформациями заготовок и стабильными силами их закрепления. Применение станочные приспособления позволяет обоснованно снизить требования к квалификации станочников основного производства (в среднем на разряд), объективно регламентировать длительность выполняемых операций и расценки, расширить технологические возможности оборудования.

2.2. Разработка схемы базирования и установки

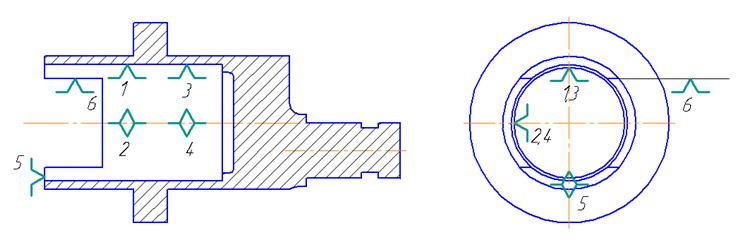

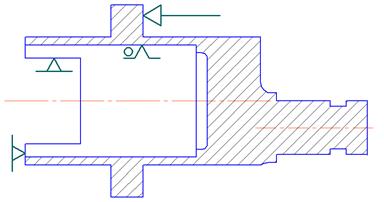

Для операции 045 наилучший вариант базирования детали по торцу и отверстию (рис.2.1), т.к. базирование за наружную поверхность может привести к смятию детали. Для этого центрируем деталь на высоком пальце и упираем в торец (рис.2.2). Для лишения возможности детали проворачиваться используем шпонку или выступ на пальце.

Рис.2.1 Схема базирования.

Рис.2.2 Схема установки.

2.3. Расчет сил резания.

Значение режимов резания выпишем из п. 1.10.3:

Глубина резания, t – 8.5

Скорость заготовки Vз – 15 м/мин

Скорость круга Vк, м/мин – 1500

Радиальная подача Sр, мм/об – 0.002

Главную силу резания Рz рассчитаем, согласно справочнику [10], из формулы:

![]()

Выпишем значения коэффициентов из таблицы 39. справочника [10]:

Cp = 2,2, u=0.5, x=0.55, y=0.5

Pz = 10*2.2*8.50.55*0.0020.5*150.5=12Н

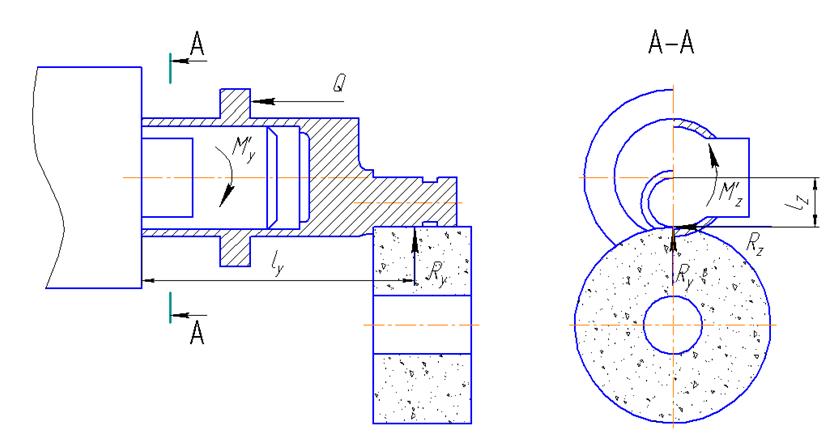

2.4 Определение вида прижима

Так как при токарной обработке вращается заготовка, то на схеме сил отметим не силы резания P, а реакции этих сил R, которые действуют на заготовку (рис.2.3).

Рис.2.3 Схема распределения сил.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.