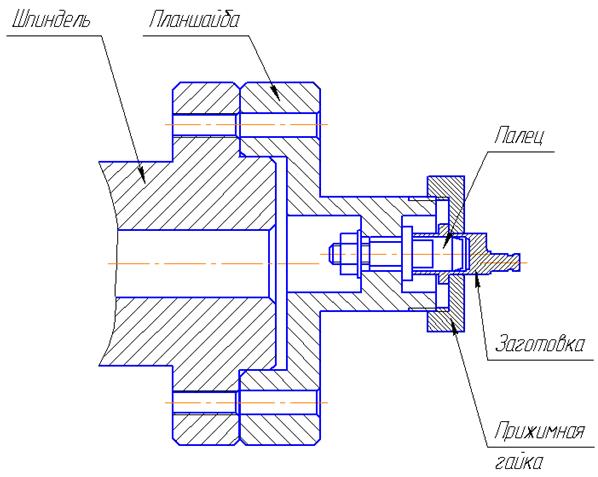

Так как продольная подача при врезном шлифовании отсутствует, то прижим необходим только для предотвращения радиального смещения детали при обработке. Прижим будет осуществляться гайкой. Для закрепления заготовки необходимо будет совершить 1-1.5 оборота гайки до плотного прижатия. Для того чтобы гайка не раскручивалась при вращении шпинделя, резьба должна быть левой. Чтобы не происходило сильного затягивания, шаг должен быть крупный.

2.5 Разработка конструкции приспособления

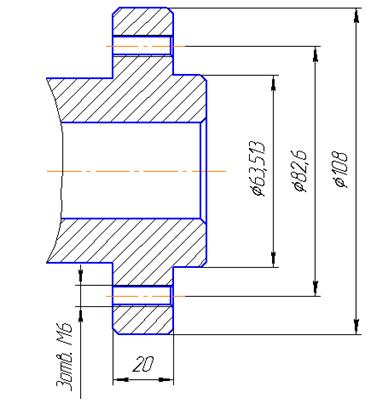

Вычертим конец шпинделя 1-4Ц станка 3У10В по ГОСТ 12595-72 (рис.2.4).

Рис.2.4 Конец шпинделя станка 3У10В

Учитывая геометрию шпинделя и схему закрепления, вычертим общий вид приспособления с закрепленной заготовкой (рис.2.5)

Рис.2.5 Общий вид приспособления

2.6 Расчет приспособления на прочность

Для определения крутящего момента в пальце М’z и составим следующее уравнение:

![]()

![]()

Т.к. крутящий момент в пальце, а также силы Pz и Рy очевидно малы, то расчет элементов приспособления на прочность не требуется.

2.7 Расчет приспособления на точность

На чистовой операции точения (операция 045) необходимо получить седьмой квалитет точности на диаметр обрабатываемой поверхности, т.е. допуск составляет Tдет=12 мкм.

Будем исходить из того положения, что суммарная погрешность обработки, складывающаяся из погрешностей вносимых приспособлением и погрешностей способа обработки, не должна быть больше допуска на соответствующий заданный размер заготовки:

![]()

где ![]() - суммарная погрешность, вносимая

приспособлением;

- суммарная погрешность, вносимая

приспособлением; ![]() - суммарная погрешность способа

обработки, включающая погрешности упругих деформаций системы СПИД, размерного

износа инструмента, погрешности настройки станка, температурных деформаций и

т.п.

- суммарная погрешность способа

обработки, включающая погрешности упругих деформаций системы СПИД, размерного

износа инструмента, погрешности настройки станка, температурных деформаций и

т.п.

Погрешность, вносимая приспособлением, может рассматриваться как состоящая из следующих элементарных погрешностей:

![]()

где εб - погрешность базирования заготовки в приспособлении;

εз - погрешность закрепления, возникающая вследствие деформаций заготовки и элементов приспособления от сил зажима;

εу - погрешность установки приспособления на станке;

εи - погрешность изготовления элементов приспособления;

εн - погрешность настройки (направления) режущего инструмента относительно направляющих элементов приспособления.

εб=0, т.к. при обработке диаметральных размеров погрешность базирования равна нулю.

εз=0, т.к. сила зажима равна нулю, а сила, необходимая для удержания заготовки до начала процесса резания, мала для деформации заготовки и элементов приспособления.

εу возникает из-за зазора посадки планшайбы на шпиндель и при расчете погрешности на диаметр при токарной обработке не учитывается. Поэтому примем εу=0.

εн=0, т.к. в приспособлении отсутствуют направляющие элементы.

Суммарную погрешность способа обработки определим по формуле:

![]()

где k-коэффициент, равный 0,6-0,8; ω-экономическая точность обработки. Для чистовой токарной обработки экономическая точность по 6-му квалитету, где допуск на размеры 3-6 мм. равен 8мкм, т.е. в нашем случае ω=8мкм.

![]()

Таким образом получим:

![]()

![]()

Технологические (операционные) размеры проставляются в операционном эскизе и (или) при записи содержания перехода в технологической карте. Эти размеры определяют обычно на основе расчета размерных цепей. Рассчитанная номинальная величина технологического размера часто получается нестандартной и обычно отсутствует в предпочтительном ряде чисел и не относится к дополнительным линейным размерам по СТ СЭВ 514-77. Это обстоятельство уменьшает вероятность нахождения стандартного инструмента и осложняет поиск средств измерений. Также уникальная конструкция деталей в ряде случаев делает невозможным использование стандартных приспособлений для контроля тех или иных отклонений. Что приводит к необходимости проектирования новых мерительных приспособлений, обеспечивающих точный и высокопроизводительный контроль.

3.2 Описание конструкции приспособления.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.