Техническая эксплуатация строительных машин

В состав документов, используемых при эксплуатации машин, входят также «Правила устройства и безопасной эксплуатации грузоподъемных кранов» и «Правила устройства и эксплуатации сосудов, работающих под давлением», утвержденные Госгортехнадзором СССР, «Правила дорожного движения», утвержденные МВД СССР, «Правила технической эксплуатации электроустановок потребителей», утвержденные Госэнергонадзором СССР.

Эксплуатация подкрановых путей для башенных кранов должна осуществляться в соответствии с «Инструкцией по устройству, эксплуатации и перебазировке рельсовых строительных башенных кранов» (СН 78-79).

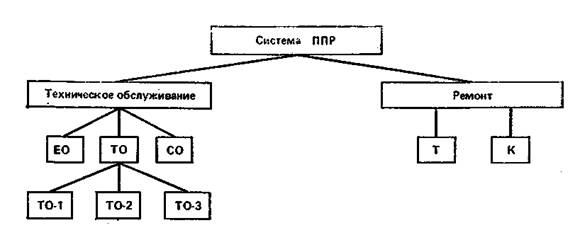

1.1. Схема построения системы ППР

В общем случае под техническим обслуживанием подразумевается комплекс работ для поддержания исправности или только работоспособности машин при подготовке и использовании по назначению, хранении и транспортировке. Согласно назначению и особенностям проведения можно выделить следующие элементы подсистемы технического обслуживания (в скобках процент годовых затрат труда на все ТО) [во44]:

Ø обкатка в производственных условиях (5%);

Ø ежедневное техническое обслуживание (ЕО) (25%);

Ø периодическое техническое обслуживание (ТО) (60%);

Ø сезонное техническое обслуживание (СО) (10%);

Ø техническое обслуживание при хранении.

Для машин на базе тракторов или оборудованных тракторными двигателями устанавливают от трех до шести видов периодического технического обслуживания (ТО-1, ТО-2, ТО-3,..., ТО-6). Для машин на базе автомобилей (или оборудованных автомобильными двигателями) часто устанавливают два вида технического обслуживания (ТО-1, ТО-2).

Техническая диагностика заключается в определении технического состояния диагностируемого объекта и его составных частей путем измерения и контроля количественных и качественных значений диагностических параметров с помощью специальных средств (приборов, стендов и т. д.)./те74/.

Диагностические параметры это признаки, характеризующие техническое состояние машины и ее составных частей и имеющие количественное выражение.

В качестве диагностических используют:

структурные параметры — зазоры, натяги, несоосность и т.д.;

функциональные параметры — мощность, удельный расход топлива, давление жидкости в гидросистеме, продолжительность циклов, производительность насосов и т. д.

Основные задачи технического диагностирования машин:

в процессе эксплуатации — проверка работоспособности машины в целом и ее сборочных единиц;

при техническом обслуживании — определение действительной потребности в той или иной операции ТО;

при ремонте — поиск дефектов с установлением их места, вида и причины, контроль качества ремонта;

при прогнозировании остаточного ресурса — сбор информации о техническом состоянии сборочных единиц машины, обработка и анализ этой информации, принятие решения о возможности дальнейшей эксплуатации машины, необходимом объеме ТО и ремонта. Техническая диагностика является составной частью системы технического обслуживания (ТО) и ремонта строительных машин (системы ППР) и должна обеспечивать их проведение по фактическому состоянию; оно проводится с периодичностью, установленной заводами-изготовителями для плановых ТО, а также в случае возникновения неисправности или наступления отказа в процессе эксплуатации строительной машины.

Работы по диагностированию можно проводить одновременно с выполнением ТО (совмещенное диагностирование) и независимо от них (специализированное диагностирование). В первом случае стационарные посты и передвижные мастерские ТО оснащают средствами диагностики. Во втором случае диагностику проводят на стационарных диагностических участках ремонтно-эксплуатационных предприятий или с помощью передвижных диагностических установок на местах эксплуатации машин.

Виды диагностики. Техническая диагностика по объему и характеру информации о неисправности объекта диагностирования подразделяется на два основных вида: общее (Д-1) и углубленное (Д-2) диагностирование.

Во время Д-1 проверяется работоспособность и правильность функционирования машин и их составных частей по общим параметрам. При Д-1 устанавливается возможность дальнейшей работы строительных машин без регулировочных и ремонтных работ; необходимость регулировочных и ремонтных работ; необходимость проведения для отдельных сборочных единиц Д-2; качество ТО и ремонта.

При Д-2 проводят углубленный диагноз состояния сборочных единиц, в основном для поиска неисправностей и дефектов с выявлением их места, причины и характера; устанавливают объем регулировочных и ремонтных работ, определяют остаточный ресурс (возможную наработку до очередного ремонта). Для этого используют частные (локальные) параметры, характеризующие конкретные неисправности сборочных единиц и отдельных деталей.

Средства технической диагностики

Техническую диагностику в местах эксплуатации строительных машин выполняют с помощью оборудования, которое устанавливают в передвижных мастерских, выполняющих техническое обслуживание и текущие ремонты, либо в специальных диагностических и ремонтно-диагностических мастерских. Мастерские ТО часто укомплектовывают приборами, входящими в переносной диагностический комплект К.П-13901.

Технические обслуживания и ремонты выполняют либо через установленные интервалы времени (т. е. с установленной периодичностью), либо по необходимости, устанавливаемой по результатам контроля состояния машины (технического диагностирования), проводимого через определенные периоды времени или наработки.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.