В.И. БАЛОВНЕВ, д-р техн. наук

Система показателей оценки эффективности дорожностроительных машин

Появление на рынке строительных и дорожных машин автоматизированных комплексов и машин с многоцелевым оборудованием, строительных манипуляторов и роботов привело к многовариантности рабочих органов и их параметров, обеспечило высокоэффективное производство работ. Создание методики объективной оценки эффективности и технического уровня дорожной и строительной техники является важной задачей, так как существующие методы оценки и показатели имеют недостатки и требуют уточнения и доработки.

В условиях рыночных отношений основу объективной оценки составляет прибыль от использования техники. Лучшая машина (комплект машин) определяется более высокой прибылью.

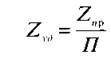

Величина прибыли существенным образом определяется величиной затрат. Эффективность использования техники может определяться величиной приведенных удельных затрат Zуд. Система целевых показателей, связанных в единую иерархическую структуру, получена на основе анализа такого интегрального экономического показателя, как приведенные удельные затраты

, руб./ед. продукции, где

, руб./ед. продукции, где![]() , - приведенные затраты, отнесенные к часу

эксплуатации, руб./ч;

, - приведенные затраты, отнесенные к часу

эксплуатации, руб./ч;

П - часовая эксплуатационная производительность, ед. продукции/ч, определяемая через часовую техническую производительность Пг;

где ![]()

![]() - коэффициент использования машины по времени.

- коэффициент использования машины по времени.

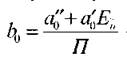

Величину приведенных затрат

определяют ![]() по формуле

по формуле![]()

где С - текущие

затраты, К - капитальные вложения;![]() - нормативный коэффициент эффективности,

определяется по процентам рефинансирования (Ен - 0,7 - 0,85)

в долях единицы.

- нормативный коэффициент эффективности,

определяется по процентам рефинансирования (Ен - 0,7 - 0,85)

в долях единицы.

Для получения системы показателей приведенные затраты определяются по статьям расхода отдельно для каждой из основных подсистем машины:

Ø для подсистемы энергетического обеспечения (включающей двигатель), затраты на которую пропорциональны установленной мощности двигателей N в кВт;

Ø для технологической подсистемы, затраты на которую пропорциональны массе машины т в кг;

Ø для подсистемы жизнеобеспечения (кабина, элементы управления и техники безопасности), затраты на которую в значительной степени не зависят от N и т;

Ø затраты на оператора и обслуживающий

персонал, которые можно принять пропорциональными массе машины и количеству

рабочих, обслуживающих машину, ![]()

Капитальные вложения в новую технику К складываются из затрат на приобретение техники (оптовая цена, лизинг, дилерские затраты, расходы на транспортировку и монтаж), а также затрат, связанных с ее эксплуатацией (новые строения, оборудование, страховка и др.).

Отнесенные к часу работы, эти статьи расходов могут быть определены по стоимости основных подсистем, из которых состоит машина:

![]()

где ![]() -

капитальные вложения в подсистему жизнеобеспечения оператора (кабина, элементы

управления и т.п.), существенно не зависящая от величин мощности и массы

машины, руб./ч;

-

капитальные вложения в подсистему жизнеобеспечения оператора (кабина, элементы

управления и т.п.), существенно не зависящая от величин мощности и массы

машины, руб./ч;

![]() - коэффициент капиталовложений в энергетическую

подсистему, пропорциональных мощности двигателя, руб./кВт- ч;

- коэффициент капиталовложений в энергетическую

подсистему, пропорциональных мощности двигателя, руб./кВт- ч;

![]() - коэффициент капиталовложений в технологическую

подсистему пропорциональных массе машины, руб./кг.

- коэффициент капиталовложений в технологическую

подсистему пропорциональных массе машины, руб./кг.

Текущие эксплуатационные затраты: на сырье, управление, заработную плату, отчисления на реновацию, техническое обслуживание и ремонт, затраты на перебазирование, пропорциональные массе машины т. Стоимость потребляемой энергии (топлива) и смазочных масел пропорциональна мощности машины N. Приведенные к часу работы и рассчитанные для каждой подсистемы текущие затраты могут быть рассчитаны по формуле

![]()

где![]() - текущие эксплуатационные затраты на подсистему

жизнеобеспечения, не зависящие от величины мощности и массы машины, руб./ч;

- текущие эксплуатационные затраты на подсистему

жизнеобеспечения, не зависящие от величины мощности и массы машины, руб./ч;

![]() - коэффициент текущих эксплуатационных затрат на

энергетическую подсистему, пропорциональных мощности двигателя, руб./(кВт-ч);

- коэффициент текущих эксплуатационных затрат на

энергетическую подсистему, пропорциональных мощности двигателя, руб./(кВт-ч);

![]() - коэффициент текущих эксплуатационных затрат на

технологическую подсистему, пропорциональных массе машины, руб./ (кг-ч);

- коэффициент текущих эксплуатационных затрат на

технологическую подсистему, пропорциональных массе машины, руб./ (кг-ч);

![]() коэффициент эксплуатационных затрат на заработную плату,

пропорциональных массе машины и приходящихся на одного рабочего, руб./ (кг •

чел.-ч);

коэффициент эксплуатационных затрат на заработную плату,

пропорциональных массе машины и приходящихся на одного рабочего, руб./ (кг •

чел.-ч);

![]() - количество операторов и рабочих, занятых на

обслуживании техники.

- количество операторов и рабочих, занятых на

обслуживании техники.

Полученные зависимости позволяют определить удельные приведенные затраты в виде следующего многочлена [1]:

![]()

где![]() энергоемкость рабочего процесса машины, кВт/ед.

производительности;

энергоемкость рабочего процесса машины, кВт/ед.

производительности; ![]() -

материалоемкость рабочего процесса машины, кг/ед. производительности;

-

материалоемкость рабочего процесса машины, кг/ед. производительности;

величина, показывающая

сколько ![]() рабочих

приходится на единицу производительности машины, чел./ед. производительности.

Величина

рабочих

приходится на единицу производительности машины, чел./ед. производительности.

Величина![]() является обратной

величине

является обратной

величине![]() выработке на одного

рабочего

выработке на одного

рабочего![]() ед. производительности/чел;

ед. производительности/чел;

- размерныйкоэффициент, руб./ед. продукции;

- размерныйкоэффициент, руб./ед. продукции;

![]() - размерный коэффициент, руб/(кВт • ч);

- размерный коэффициент, руб/(кВт • ч);

![]() - размерный коэффициент, руб./(кг • ч);

- размерный коэффициент, руб./(кг • ч);

![]() - размерный коэффициент, руб./чел-ч.

- размерный коэффициент, руб./чел-ч.

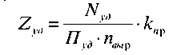

Выражение![]() является интегральным показателем.

Показатель используют в качестве целевой функции для анализа и оценки

технико-экономической эффективности использования машин, он включает в себя обобщенные и удельные

показатели. Интегральный показатель может быть записан в виде

является интегральным показателем.

Показатель используют в качестве целевой функции для анализа и оценки

технико-экономической эффективности использования машин, он включает в себя обобщенные и удельные

показатели. Интегральный показатель может быть записан в виде

, где![]() - коэффициент приведения условного обобщенного

показателя

- коэффициент приведения условного обобщенного

показателя к интегральному

к интегральному![]()

в данном случае к удельным приведенным затратам;

![]() -

- ![]() удельная

производительность

удельная

производительность

Анализ выражений для расчета приведенных удельных затрат в виде многочлена или произведения многочлена на соответствующий множитель позволяет сформировать ряд взаимосвязанных ранжированных показателей для оценки эффективности использования техники и ее технического уровня различного вида и назначения.

Первая группа показателей является основной и позволяет рассчитать экономический эффект от использования техники в стоимостных единицах (руб.) на единицу продукции. В зависимости от учитывающихся при расчете показателя статей расходов формируется ряд показателей по различным статьям расходов.

Вторая группа показателей представляет средние геометрические величины затрат по основным статьям расходов, выраженные в единицах стоимости на единицу продукции.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.