Обычно периодичность технического обслуживания машины основывается на величине наработки, т. е. узел (агрегат) машины через т единиц работы (ч, км, м3) подвергают техническому обслуживанию. Поэтому наработку (или интервал времени) между двумя одноименными последовательно проводимыми техническими обслуживаниями называют их периодичностью.

Сложность технического обслуживания зависит от конструкции машины и периодичности выполнения. Для планирования и повышения эффективности технических обслуживанийих подразделяют на виды, что обычно отражается в соответствующей документации. Например, для подвижного состава автомобильного транспорта установлены следующие технические обслуживания: ежедневное, первое, второе. Для строительных и дорожных машин и оборудования согласно [3] предусмотрены ежесменное, сезонное и периодические технические обслуживания.

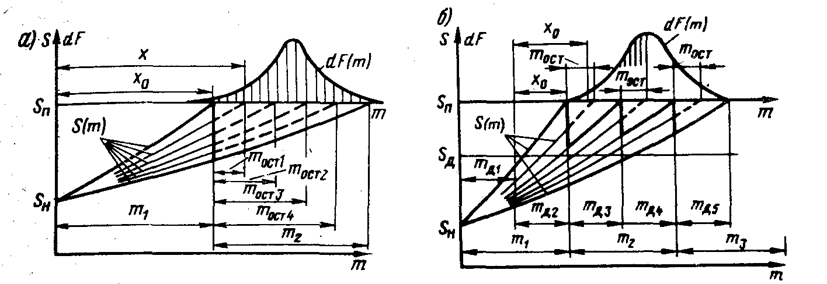

Периодичность технического обслуживания устанавливают таким образом, чтобы обеспечить определенную безотказность элементов. Схематично такой способ назначения обслуживании показан на рис. 4.1, а, на котором кривые S(m) характеризуют изменение параметра S состояния различных элементов машины (Sн и Sп - соответственно начальное и предельное значения параметра S), а кривая dF(m) - функцию плотности распределения наработки на отказ совокупности элементов. Обслуживание этих элементов машины должно проводиться каждый раз через одинаковые периоды работы (m1, m2 и т.д.), называемые наработкой, при которых вероятность появления отказа хотя бы какого-либо одного элемента была бы пренебрежимо малой. При такой периодичности техническое диагностирование не производится вследствие того, что подавляющее число элементов в момент обслуживания т1 будут обладать остаточным ресурсом (тост1, тост2, …тост4), т.е. способностью отработать без какого-либо вмешательства еще значительные отрезки времени. Таким образом, некоторая часть элементов машины подвергается обслуживанию преждевременно.

Рис. 4.1. Графики изменения состояния машины при периодическом (а) и контрольно-профилактическом (б) техническом обслуживании

Обслуживание и ремонт, назначаемые на основании периодического технического диагностирования, называемые обслуживанием по состоянию, в отличие от выполняемых по заранее установленной периодичности предусматривают проведение через определенные периоды тд1, тд2 и т. д. диагностических операций. В технической документации при этом указывают значение диагностического параметра и остаточный ресурс элемента, при котором элемент еще будет работать безотказно без проведения обслуживания. Схематично способ контрольно-профилактического обслуживания (и ремонта) машины показан на рис. 4.1,б. Анализ кривых S(m) показывает, что в момент первой проверки тд1 значения параметров состояния элементов не достигли Sд. Это значит, что элементы могут работать без обслуживания (ремонта) до момента следующей проверки тд2. В момент тд2 значения параметра состояния трех элементов превышают Sд, поэтому они должны быть обслужены (заменены, отремонтированы и т. п.). Правда, один из указанных элементов может отработать безотказно до следующей проверки тд3 и без обслуживания, так как его параметр состояния достигнет предельного значения Sд как раз в момент тд3.

Таким образом, контрольно-профилактическое обслуживание (и ремонт) машины характеризуется тем, что за счет более полного использования поля допуска на отклонение параметра состояния, равного разности Sп - Sд, и проведения диагностических операций увеличивается доля полной реализации ресурса машины.

Указанный эффект достигается не бесплатно, а за счет увеличения числа технических воздействий на машину. На рис. 4.1, а показано, что при, периодическом обслуживании требуются два мероприятия m1 и т2, а при контрольно-профилактическом (см. рис. 4.1, б) - четыре.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.