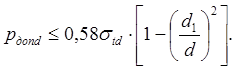

рдоп - наибольшее допускаемое давление на контактной поверхности, при котором отсутствуют пластические деформации;

![]() и

и ![]() -

пределы текучести материалов.

-

пределы текучести материалов.

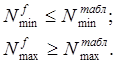

При расчете определяют минимальный и

максимальный функциональный натяги в соединении ![]() и

и ![]() .

.

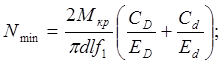

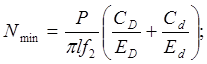

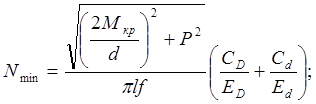

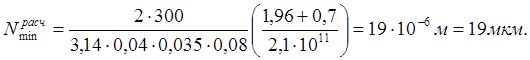

1. Минимальный расчетный натяг определяется из условия обеспечения прочности соединения по формулам:

- при нагружении крутящим моментом (Мкр )

- при осевом нагружении (Р)

![]()

- при одновременном нагружении крутящим моментом и сдвигающей силой

где fвыбирают по доминирующей составляющей, или определяют пропорционально действующим силам.

Для данного соединения

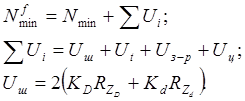

Определяем минимальный функциональный натяг:

Для материалов с одинаковыми

механическими свойствами

Uш = 2

К (RzD+ Rzd); К= 0,5

[4, с.69];

Uш= 2

· 0,5 · (6,3 + 6,3) = 12,6 ![]() 13 мкм.

13 мкм.

Uшучитывает смятие неровностей при запрессовке. При сборке нагревом охватывающей детали Uш можно не учитывать.

Поправка Utучитывает различие рабочей температуры и температуры сборки и различие коэффициентов линейного расширения

![]()

В зависимости от соотношения ![]() и

и ![]() и tp и t знак, с которым

учитывается поправка может быть различным.

и tp и t знак, с которым

учитывается поправка может быть различным.

Поправка Uц учитывает деформацию деталей от действия центробежных сил (для диаметров до 500 мм и до 30 м/с – Uц - 1...4мкм).

На прочность соединения с натягом также влияют погрешности формы деталей, повторные сборка-разборка Uз - р, вибрация и удары. Uз – р = 1…4 мкм.

![]()

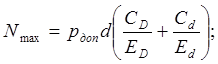

2. Максимальный функциональный натяг ![]() определяется

из условия обеспечения прочности сопрягаемых

деталей:

определяется

из условия обеспечения прочности сопрягаемых

деталей:

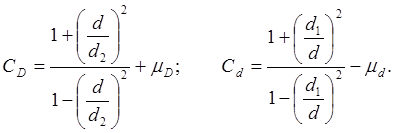

![]()

где ![]() — максимальный расчетный натяг;

— максимальный расчетный натяг;

![]()

-

для втулки

- для вала

Для расчета ![]() выбирают меньшее из

двух полученных значений.

выбирают меньшее из

двух полученных значений.

Для данного примера в худших условиях будет работать отверстие (втулка), т.к. вал сплошной

![]() Па[4, с.68];

Па[4, с.68];

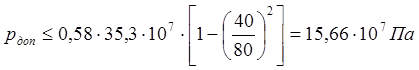

мкм.

мкм.

![]()

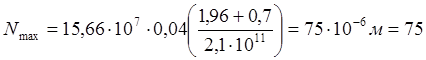

![]() Поправка учитывает увеличение контактного

давления у торцов охватывающей детали. Ее вводят для

уменьшения давлений в середине соединения. определяют из

графика [4, с.67, рис.III-10],

[3, с.336].

Поправка учитывает увеличение контактного

давления у торцов охватывающей детали. Ее вводят для

уменьшения давлений в середине соединения. определяют из

графика [4, с.67, рис.III-10],

[3, с.336].

При  и

и

![]()

![]() мкм

мкм

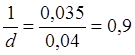

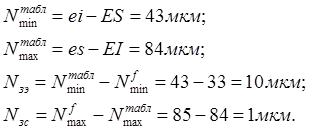

3. Выбор посадки

По ГОСТ 25347-82 выбираем ближайшую стандартную посадку и

определяем запасы прочности соединения![]() и

и ![]()

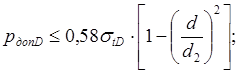

Nзэ — часть допуска натяга, обеспечивающая запас прочности соединения при эксплуатации:

![]()

Nзс- часть допуска натяга, обеспечивающая запас прочности детали при сборке:

![]()

Посадка подобрана оптимально, если выполнено условие Nзэ > Nзс и выбраны рекомендуемые поля допусков отверстия и вала.

Для данного примера подобрать рекомендуемую посадку по ГОСТ 25347-89 невозможно.

Для подбора посадки определяем функциональный допуск посадки

![]() мкм.

мкм.

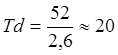

Конструкторский допуск посадки

![]()

где ![]() и

и ![]() -табличные

(стандартные) значения.

-табличные

(стандартные) значения.

Если

принять ![]() то

то

мкм.

мкм.

По ГОСТ 25346-82 для диаметра соединения Ø 40 мм и допуска TD = Td = 26 мкм ближайшими являются 6 квалитет (IT = 16 мкм) и 7 квалитет (IT= 25 мкм) для отверстия.

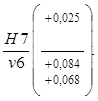

Подберем

посадку в системе отверстия: отверстие - Ø 40 ![]() и вал -

по 6 квалитету.

и вал -

по 6 квалитету.

Определим основное отклонение для детали "вал".

Рис. 1. Схема расположения полей допусков соединения с натягом

Если принять ![]() выбранной посадки

равным

выбранной посадки

равным![]() то величина eiравна

то величина eiравна

![]() мкм.

мкм.

По ГОСТ 25346-89 ищем ближайшее меньшее или равное стандартное значение

![]() основного

отклонения. Для Ø 40 выбираем v (ei= 68 мкм) и

поле допуска вала Ø 40 , где ei -

стандартное(по ГОСТ25346-89), a es = ei + Td (Td — по

выбранному квалитету).

основного

отклонения. Для Ø 40 выбираем v (ei= 68 мкм) и

поле допуска вала Ø 40 , где ei -

стандартное(по ГОСТ25346-89), a es = ei + Td (Td — по

выбранному квалитету).

Посадка подобрана Ø 40

Для нее

Так как ![]() >

>![]() —

посадка подобрана оптимально.

—

посадка подобрана оптимально.

При подборе посадок может

быть использована система вала или комбинирование полей допусков. В том случае,

если при подборе посадки конструкторские допуски деталей настолько малы, что

экономически не выгодны, выбирают рекомендуемую по ГОСТ 25437-89 посадку по

условию ![]() и для обеспечения условия прочности

соединения используют дополнительное крепление в виде шпонки, винта, штифта;

можно изменить конструктивные параметры соединения d, l, материал или использовать селективную сборку.

и для обеспечения условия прочности

соединения используют дополнительное крепление в виде шпонки, винта, штифта;

можно изменить конструктивные параметры соединения d, l, материал или использовать селективную сборку.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.