Схема расположения полей

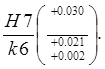

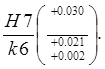

допусков посадки Ø 105 ![]() приведена в приложении

1.2.

приведена в приложении

1.2.

1.3.

Соединение

Ø 80

1.3.1

Отверстие Ø 80 ![]() :

:

D = 80; ES = 0,03; EI = 0;

Dmax = D + ES = 80 + 0,03 = 80,03;

Dmin = D - EI = 80 - 0= 80,00;

TD = ES - EI = 0,03 - 0= 0,03;

TD = Dmax – Dmin = 80,03 – 80 = 0,03;

Em = ![]() =

= ![]() = 0.015

= 0.015

Em = ES - ![]() = 0.035 -

= 0.035 - ![]() = 0.015

= 0.015

Em = EI + ![]() = 0 +

= 0 + ![]() = 0,015

= 0,015

1.3.2

Вал Ø 80 ![]()

d = 80; es = +0,021; ei = +0,002

dmax = d + es = 80 + 0,021 = 80,021

dmin = d + ei = 80 + 0,002 = 80,002

Td = dmax – dmin = 80,021 – 80,002 = 0,019;

Td = es – ei = 0,021 – 0,002 = 0,019;

em = ![]() =

= ![]() = 0,0125

= 0,0125

em = es - ![]() = 0,021 –

= 0,021 – ![]() = 0,0125

= 0,0125

em = ei + ![]() = 0,003

–

= 0,003

– ![]() = 0,0125

= 0,0125

1.3.3

Соединение Ø 80

Smax = Dmax - dmin = 80,03 – 80,002=0,028;

Smax = ES – ei = 0,03 – 0,002 = 0,028;

Nmax = dmax – Dmin = 80,021 – 80 = 0,021

Nmax = es – EI = 0,021 - 0= 0,021;

Sm

= ![]() =

= ![]() =

0,0035

=

0,0035

Sm = Em – em = 0,015 + 0,0125 = 0,0035

TSN = Nmax + Smax = 0,021 + 0,028= 0,049

TSN = TD + Td = 0,03 + 0,019 = 0,049

Посадка Ø 80 ![]() в системе отверстия,

точная, переходная, с преобладанием зазора. Схема расположения полей допусков

посадки 80

в системе отверстия,

точная, переходная, с преобладанием зазора. Схема расположения полей допусков

посадки 80 ![]() приведена в приложении 1.3.

приведена в приложении 1.3.

2. РАСЧЕТ И ВЫБОР ПОСАДОК С НАТЯГОМ

Рассчитать и выбрать посадку с натягом по данным, приведенным в приложении 2.

Для выбранной посадки определить запасы прочности и величину усилия запрессовки или температуру нагрева охватывающей детали.

Последовательность расчета посадки с натягом включает в себя: определение минимального функционального натяга, обеспечивающего прочность соединения и передачу действующих усилий, максимального функционального натяга, необходимого для выбора прессового оборудования и обеспечения прочности деталей сопряжения, и выбора стандартной (наиболее предпочтительной) посадки.

После расчета минимального и максимального функциональных натягов рекомендуется оценить предполагаемую точность изготовления деталей, а затем — искать табличные значения.

Данные для расчета: соединение вал-шестерня передает крутящий момент Mкр=300 Н·м; материал соединяемых деталей — сталь 45; геометрические параметры: диаметр соединения d= 40 мм; диаметр отверстия вала d1= 0 (вал сплошной); наружный диаметр шестерни (втулки) d2=80 мм; длина соединения l = 35 мм; шероховатость поверхности определяется Rzd = 6,3 мкм; RzD = 6.3 мкм [4]. Рабочая температура близка к температуре сборки. Запрессовка механическая. Скорость вращения мала.

Методика расчета посадки с натягом изложена [1, с. 328-334]; [3, т. 1, с.333-339]; [2, с.222-228]; [4 ,с.65-71].

УСЛОВНЫЕ ОБОЗНАЧЕНИЯ

Р - передаваемая осевая сила;

Мкр - передаваемый крутящий момент;

d - номинальный диаметр сопряжения;

d1 - диаметр отверстия вала;

d2 - наружный диаметр шестерни (втулки);

l - длина сопряжения; ,

f1 - коэффициент трения при продольном смещениии;

f2 - коэффициент трения при относительном вращении;

f3 - коэффициент трения при запрессовке(f3= f1);

ED иEd- модуль упругости материала (втулки "D" и вала "d соответственно);

CDи Cd-коэффициенты жесткости конструкции;

![]() D и

D и ![]() d -

коэффициенты Пуассона;

d -

коэффициенты Пуассона;

Uш- поправка, учитывающая смятие неровностей;

KD и Kd - коэффициенты, учитывающие величину смятия микронеровностей отверстия и вала:

RzDи Rzd - высота неровностей;

![]() и

и ![]() -

коэффициенты линейного расширения материала втулки и вала;

-

коэффициенты линейного расширения материала втулки и вала;

tpD и tpd - рабочие температуры;

t - температура сборки деталей;

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.