2.1.2 Анализ базовых поверхностей. Выбор и разработка

установочных элементов

Для обеспечения требуемой точности определяем положение каждой опорной точки, наносим на эскиз и устанавливаем технологические базы.

Установочная база 1,2,3 по нижней плоскости подошвы А.

Направляющая база 4,5 по толщине подошвы Б.

Опорная база 6 по толщине подошвы В.

За технологическую установочную базу принимаем поверхность А.

За технологическую направляющую базу принимаем поверхность Б.

За технологическую опорную базу принимаем поверхность В.

Находим, какую степень свободы у заготовки лишает каждая опорная точка в системе координат.

Точка 1 лишает заготовку одной степени свободы – линейного перемещения вдоль оси Z.

Точка 2 лишает заготовку одной степени свободы – углового перемещения относительно оси Х.

Точка 3 лишает заготовку одной степени свободы – углового перемещения относительно оси У.

Точка 4 лишает заготовку одной степени свободы – линейного перемещения вдоль оси Х.

Точка 5 лишает заготовку одной степени свободы – углового перемещения относительно оси Z.

Точка 6 лишает заготовку одной степени свободы – линейного перемещения вдоль оси У.

Исследуем влияние любой опорной точки.

Опорные точки 1,2,3 обеспечивают положение заготовки в зоне обработки.

Опорные точки 4,5

обеспечивают выполнение размеров ![]() и

и ![]() .

.

Опорная точка 6

обеспечивает выполнение размеров ![]() и

и ![]() .

.

Исследуем характеристики базовых поверхностей:

- установочная база (1,2,3) – плоская база;

- направляющая база (4,5) – плоская база;

- опорная база (6) – плоская база.

Принимаем установочные элементы:

1) постоянные опоры со сферической головкой по ГОСТ 13441-68;

2) винтовые регулируемые опоры по ГОСТ 4085-68.

2.1.3 Установление связей станка и инструментов с

приспособлением

Разрабатываемое приспособление устанавливаем на станке фрезерном

программном модели 6Р13РФ3.

Краткая техническая характеристика станка:

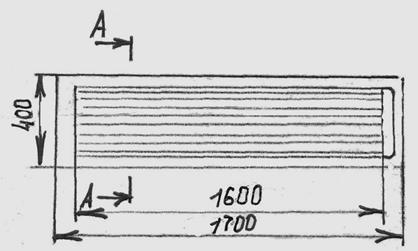

Размеры рабочей поверхности стола, мм:

· длинна - 1600;

· ширина – 400;

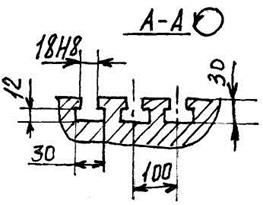

Количество Т-образных пазов – 3;

Ширина Т-образных пазов – 18Н8;

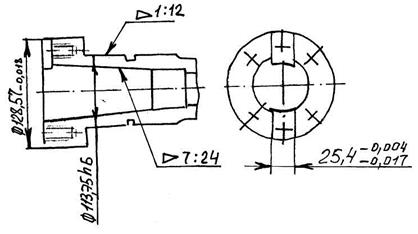

Конец шпинделя ГОСТ 24644-81 – 50;

Пределы частоты вращения шпинделя, мин-1 – 31,5...1600;

Количество подач стола – 22;

Пределы подач стола, мм/мин:

· продольных – 12,5...1600;

· поперечных – 12,5...1600;

· вертикальных – 7,5;

Мощность электродвигателя, кВт – 7,5 ;

Габаритные размеры станка, мм:

· длинна – 2575;

· ширина – 2180;

· высота – 2480.

На рисунке 2.2 изображены присоединительные элементы стола станка, обеспечивающего связь с приспособлением.

|

|

Рисунок 2.3 - Посадочные и присоединительные размеры конца шпинделя

При обработке в этой операции используем следующий режущий инструмент:

1 фреза торцовая ф125 ВК3 ГОСТ 9473-80;

2 сверло центровочное Ø3,15 ОСТ 2И20-2-80;

3 сверло ф6,2 ОСТ 2И20-2-80;

4 сверло ф6,0 ОСТ 2И20-2-80;

5 развертка ф6,2Н7 ГОСТ 1672-80.

Для связи между станком и режущим инструментом используем следующие вспомогательные инструменты:

1) оправка 6222-0038 ГОСТ 13785-68 (оправка с хвостовиком, конусностью 7:24 для насадных фрез;

2) патрон 10 ГОСТ 8522-70 (патрон сверлильный трехкулачковый);

3) втулка переходная 6100-0143 ГОСТ 13598-68 (втулка перехода с конуса Морзе 3 на конус Морзе 2);

4) втулка 6103-003 ГОСТ 13790-68 (втулка перехода с конуса 7:24 на конус Морзе 3).

Измерительный инструмент применяемый при обработке:

1) штангенциркуль ШЩ-1-125 0,1 ГОСТ 166-80;

2) калибр пробка 6,2Н7.

2.1.4 Расчет режимов резания

Расчет режимов резания производим по наиболее нагруженному переходу:

- фрезеровать подошву корпуса.

Исходные данные:

- материал заготовки алюминиевый сплав марки АЛ34 ГОСТ 1583-934;

- материал режущей части зубьев фрезы – ВК3;

- глубина резания t = 1,6 мм;

- подача Sм = 750 м/мин.

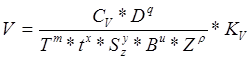

Определяем скорость резания, м/мин:

,

,

где: ![]() - коэффициент,

- коэффициент, ![]() =155;

=155;

D – диаметр фрезы, D = 125;

Т – период стойкости, Т = 180 мин;

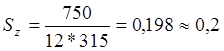

Sz – подача на 1 зуб, мм/зуб:

,

,

при z = 12 и n = 315 мин-1;

.

.

В – ширина фрезерования, В = 90 мм;

z – число зубьев фрезы, z = 12;

q, m, x, y, u, ρ – показатели степени, выбираем по таблице для алюминиевых сплавов: q = 0,25; х = 0,1; у = 0,4; u = 0,15; ρ = 0,1;m = 0,2;

КV – общий поправочный коэффициент:

![]() ,

,

где: КMV – коэффициент, учитывающий качество обрабатываемого материала, KMV = 0,8;

KnV – коэффициент, отражающий состояние поверхности заготовки, KnV = 0,9;

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.