KuV – коэффициент, учитывающий материал инструмента KuV = 2,5.

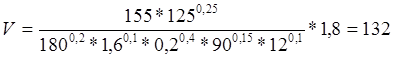

![]() ;

;

.

.

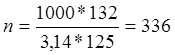

Определим частоту вращения шпинделя, мин-1:

;

;

,

,

принимаем n = 315 мин-1.

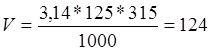

Определяем действительную скорость резания, м/мин:

,

,

.

.

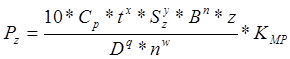

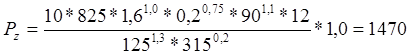

Определяем силу резания, Н:

,

,

где: Cp – коэффициент, Cp = 825;

x, y, n, q, w – показатели степени:

х = 1,0; у = 0,75; n = 1,1; q = 1,3; w = 0,2;

КMP - общий поправочный коэффициент, КMP = 1.

.

.

2.1.5 Разработка силовой схемы

При разработке силовой схемы практически реализуем идею конструкции приспособления, На этом этапе учитываем взаимодействие всех деталей устройства. Решаем комплекс взаимосвязей: заготовка – зажимные элементы; зажимные элементы – зажимные механизмы – зажимные механизмы – силовой привод. Расположение элементов приспособления определяется формой и размерами корпуса, После проработки схемы приспособления к заготовке прикладываем действующие на нее силу резания и силу зажима. Записываем условие равновесия сил, из которого определяем силу закрепления. при разработке силовой схемы изображаем заготовку, выделяем поверхности обработки, изображаем установочные элементы в соответствии со схемой базирования (рис.2.1).

В качестве силового механизма используется пневмоцилиндр камерного типа. Передача силы зажима производится через промежуточные звенья: штока и вилки .

При фрезеровании плоскости подошвы корпуса окружная сила Pz стремится развернуть заготовку.

Общий коэффициент запаса:

![]() ,

,

где: К0 – гарантированный коэффициент запаса, К0 = 1,5;

К1 - коэффициент учитывающий, неровности обрабатываемой поверхности заготовки, К1 = 1,1 ;

К2 – коэффициент, учитывающий увеличение сил резания при затуплении режущих кромок инструмента, К2 = 1;

К3 – коэффициент, учитывающий увеличение сил резания при прерывистом резании, К3 = 1,2;

К4 – коэффициент, учитывающий использование в приспособлении упругого элемента (мембраны), К4 = 1,2;

К5 – коэффициент, учитывающий эргономику, К5 = 1;

К6 – коэффициент, учитывающий наличие моментов, стремящихся повернуть заготовку, К6 = 1.

![]() ,

,

принимаем К = 2,5;

Определяем силу закрепления

Рз = ![]() ,

,

где: R - сила резания ,

f1,f2 - коэффициент трения.

Рз

=![]() 3492 Н

3492 Н

Определяем усилие Q, необходимое для получения требуемого усилия зажима, Н:

Q = 0,785 ∙D2pη;

где:

η - коэффициент полезного действия цилиндра, η = 0,85,

p- давление сжатого воздуха;(4 кг/см2 = 4*105 Па),

D – диаметр цилиндра мм.(100мм = 10 см) .

Q = 0,785∙ 1000∙ 4∙0,85 =2669 Н

Определяем выходное усилие на штоке принятого пневмоцилиндра:

Qдей = 0,7∙d2 ∙p;

Qдей = 0,7∙400 ∙4 =2750 H

Проверяем правильность выбора пневмопривода:

Qдей > Q

2750 > 2669 Н – расчеты верны.

2.1.6 Расчет точности приспособления

В условиях серийного производства точность обработки в приспособлении обеспечивается автоматически на предварительно настроенных станках.

При расчете точности приспособления определяем технические условия и нормы точности на приспособление, исходя из служебного назначения.

Приспособление предназначено для установки корпуса на базовую поверхность А (рис. 2.1), касаясь направляющей поверхности Б и упорной поверхности В с точностью:

- основная базовая поверхность А необработанная поверхность заготовки с точностью размеров по 15 квалитету;

- направляющая базовая поверхность Б необработанная поверхность заготовки с точностью размеров по 15 квалитету;

- опорная базовая поверхность В необработанная поверхность заготовки с точность размеров по 15 квалитету.

При установке заготовку укладываем на специальные опоры. Зажим заготовки осуществляется при повороте рычага, прижимающего заготовку к направляющим опорам.

Обработку плоскости подошвы корпуса производим по 14 валитету.

Сверление отверстий ф6,2

выполняем по 14 квалитету, с допуском 0,36 мм, с отклонением  .

.

Расстояние от

направляющей базы до оси отверстий ![]() мм, выполняем с допуском

0,4 мм, с отклонением

мм, выполняем с допуском

0,4 мм, с отклонением ![]() . Расстояние между отверстиями

. Расстояние между отверстиями ![]() выполняем с допуском 0,2 мм, с отклонением

выполняем с допуском 0,2 мм, с отклонением ![]() .

.

Расстояние от опорной

базы до оси отверстий 11 мм, выполняем по 14 квалитету с допуском 0,43 мм, с отклонением ![]() .

.

Сверление отверстий

ф6,2Н7 выполняем по 7 квалитету с допуском 0,015 мм, с отклонением  .

.

Расстояния от направляющей и опорной базы те же что и для отверстий ф6,2.

При разработке приспособления выполнили совмещение технологических и измерительных баз.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.