Точность расположения установочных баз (точки 1,2,3) обеспечиваем выполнением размера 260h7, который может быть получен окончательной обработкой верхних поверхностей опор после сборки приспособления.

Точность расположения

направляющих баз (точки 4,5) обеспечиваем выполнением размера ![]() от оси пневмоцилиндра до опоры, который

может быть получен пригонкой после сборки приспособления.

от оси пневмоцилиндра до опоры, который

может быть получен пригонкой после сборки приспособления.

Точность расположения

опорной базы обеспечиваем выполнением размера ![]() ,

который может быть получен пригонкой после сборки приспособления.

,

который может быть получен пригонкой после сборки приспособления.

2.1.7 Устройство приспособления

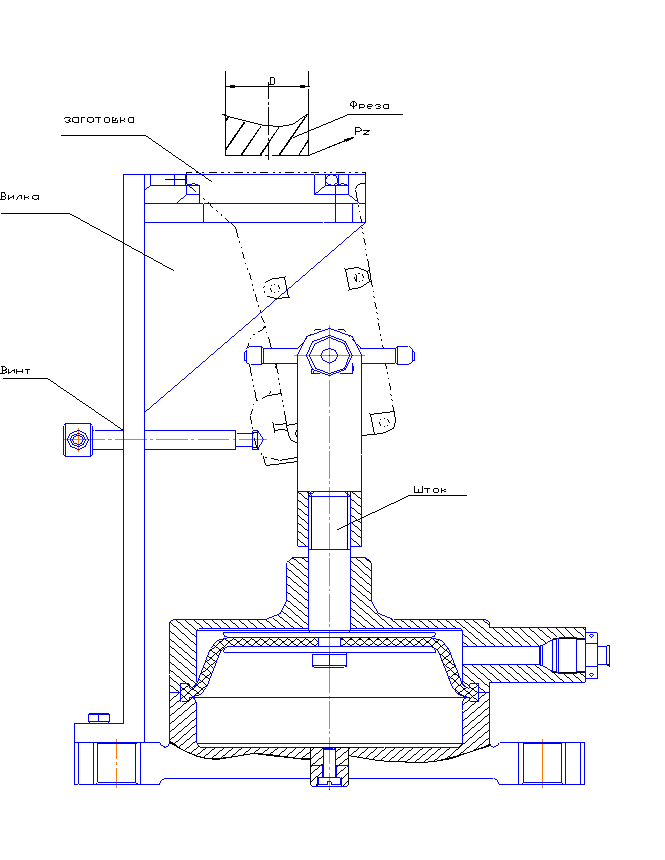

Приспособление состоит из плиты с 4 пазами, с помощью которых его закрепляем на столе станка. Снизу плиты предусмотрены две направляющие шпонки, обеспечивающие центрирование плиты относительно стола станка.

Центральная часть плиты является корпусом пневмоцилиндра камерного типа с плоской мембраной. Корпус пневмопривода закрывается крышкой, внутри которой расположен шток. На верхней горизонтальной плоскости крышки закреплены три опоры, обеспечивающие основную базу для заготовки.

На верхней поверхности крышки есть два вертикальных ребра, на которых крепятся опоры, обеспечивающие направляющую и опорную базы. На боковой поверхности крышки закреплена вилка.

Подвод сжатого воздуха в пневмоцилиндр двухстороннего действия осуществляем через штуцеры, подводящие воздух в верхнюю и нижнюю полости.

2.1.8 Принцип работы приспособления

Заготовку корпуса устанавливаем подошвой вверх на опоры приспособления до касания направляющих и опорных базовых поверхностей.

Зажим заготовки осуществляем при подаче сжатого воздуха в нижнюю полость пневмоцилиндра. Под действием давления сжатого воздуха мембрана пневмоцилиндра прогибается вверх и перемещает шток. При этом шток притягивает вилку на себя ,в результате заготовку прижимает на базовые опоры.

После обработки заготовки подаем сжатый воздух в верхнюю полость пневмоцилиндра. Под действием сжатого воздуха мембрана пневмоцилиндра прогибается вниз и шток разжимается . Заготовку вручную снимаем со станка

2.2 Приспособление контрольное

2.2.1 Выбор метода и схемы измерения

Современное машиностроение характеризуется высокой производительностью и точностью изготовления деталей. Важная роль во всем цикле изготовления продукции отводится вопросам оптимального выбора метода и средств измерения. При обработке корпуса обеспечиваем требование точности: допуск перпендикулярности торца относительно оси отверстия ф20Н7 не более 0,03 мм.

Контроль обеспечения этого требования осуществляем в разрабатываемом контрольном приспособлении.

Применяемый метод измерения.

Измерительная головка приспособления базируется по торцу проверяемого корпуса и поворачивается вокруг оси отверстия ф20Н7

2.2.2 Служебное назначение и устройство приспособления

Разработанное контрольное измерение предназначено для контроля перпендикулярности торца к оси отверстия ф20Н7.

Приспособление состоит из плиты, на верхней плоскости которой площадка к горизонту для установки измеряемого корпуса так, чтобы продольная ось отверстия ф20Н7 была параллельна нижней плоскости плиты.

Слева от площадки под углом на плите закреплена стойка, в отверстие которой запрессована оправка. Справа от площадки на плите расположена треугольная направляющая, по которой перемещается штанга, закрепленная на планке.

В верхней части штанги установлена измерительная головка, состоящая из индикатора часового типа, планки с запрессованой в ней осью поворота и планки, зажимающей индикатор.

2.2.3 Принцип работы приспособления

Проверяемый корпус установлен на площадку под углом, совмещая оси двух отверстий ф6,2Н7 в подошве корпуса с двумя аналогичными отверстиями на приспособлении. При этом отверстие ф20Н7 должно зайти на оправку. Закрепляем корпус двумя винтами к плите.

По треугольной направляющей перемещаем штангу, с закрепленной на ней измерительной головкой до захода конуса оправки в отверстие оси поворота на измерительной головке. Продольное положение штанги на направляющей фиксируем, затягивая стопорный винт.

Измерительный стержень индикатора касается торца корпуса, записываем показания стрелки индикатора. Поворачиваем измерительную головку на 15...200, используя заточки на цилиндрической поверхности планки с осью поворота. Записываем показания индикатора. Поворачиваем головку несколько раз, каждый раз фиксируя показания индикатора. Измеряемая деталь считается годной, если разность показаний индикатора будет не более 0,03 мм.

После замера открепляем фиксацию штанги и от руки перемещаем ее в крайнее левое положение от измеряемой детали. Открепляем винты, закрепляющие деталь на плите, и снимаем ее с приспособления.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.