Загальна довжина потоку або конвеєра

![]() ,

,

де ![]() - відстань між центрами двох суміжних

виробів на потоці.

- відстань між центрами двох суміжних

виробів на потоці.

Робочі місця можуть розташовуватися по один бік від конвеєра, по двох боках та у шаховому порядку. Якщо робочі місця будуть розташовані по обидва боки від конвеєра, загальна довжина потоку скоротиться.

Для того щоб конвеєр даної лінії забезпечив дотримання встановленого такту, необхідно встановити певну швидкість його руху.

.

.

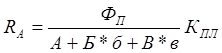

Такт потоку багатономенклатурної лінії з різною трудомісткістю розраховується для кожної окремої деталі, хв:

,

,

де ![]() - плановий фонд часу; А,Б,В -

кількість виготовлених деталей різних найменувань; б – коефіцієнт, що

визначає трудомісткість виготовлення деталі Б відносно деталі А; в -

коефіцієнт, що визначає трудомісткість виготовлення деталі В відносно деталі А;

- плановий фонд часу; А,Б,В -

кількість виготовлених деталей різних найменувань; б – коефіцієнт, що

визначає трудомісткість виготовлення деталі Б відносно деталі А; в -

коефіцієнт, що визначає трудомісткість виготовлення деталі В відносно деталі А;

![]() - коефіцієнт, що враховує витрати часу на

переналагодження лінії при переході з виробництва однієї деталі на випуск

іншої.

- коефіцієнт, що враховує витрати часу на

переналагодження лінії при переході з виробництва однієї деталі на випуск

іншої.

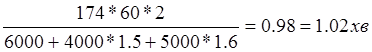

Приклад. Визначити такт потокової лінії для виготовлення трьох виробів – А, Б, В. Трудомісткість обробки першого виробу береться за 1, другого – 1.5 і третього 1.6. Плановий період – місяць (26 робочих днів). Тривалість робочого місяця – 174 год. Робота ведеться у дві зміни. За місяць передбачається виготовити виробів А – 6000, виробів Б – 4000 та виробів В –5000. Втрати, пов’язані з пере налагоджуванням обладнання, становлять 2% (КПЛ= 0.98).

Такт потоку дорівнюватиме:

для виробу А

;

;

для виробу Б

![]()

для виробу В

![]()

Однією з форм потокового виробництва є серійно-ритмічні дільниці. Необхідність у таких дільницях викликана тим, що потокові лінії, зокрема багатономенклатурні, часто не можуть охопити всієї номенклатури оброблюваних деталей, що ускладнює комплектне подавання їх до місця складання.

Основною умовою для створення серійно-ритмічних дільниць є виготовлення деталей малими партіями за коротким періодом повторюваності обробки комплекту деталей. Це усуває можливу нестачу будь-яких деталей на складанні і, отже, забезпечує комплексне та ритмічне подавання до місця складання.

Для досягнення ритмічності у роботі дільниці необхідно, щоб сумарна тривалість операції по обробці всіх деталей на даній групі робочих місць дорівнювала такту потоку готових виробів.

Організація серійно-ритмічних дільниць зводиться до того, що після того, як сформовані змінно-потокові лінії, відбирається комплект деталей, які підлягають обробці різноманітними операціями при одній провідній операції (токарні, фрезерувальні і т.д.). До складу цього комплекту входять деталі у кількості, яка забезпечує досить повне завантаження робочих місць. Після цього проводиться спеціалізація робочих місць дільниці,, що проектується.

10.4. Автоматичні потокові лінії

вищою формою організації потокового виробництва є автоматичні лінії. Автоматичне виробництво сполучає безперервність і автоматичність виконання процесів.

Автоматичні лінії поділяють на такі групи:

1. Синхронні, або зблоковані, автоматичні лінії складаються з окремих машин-автоматів, пов’язаних між собою транспортером для передавання деталей з одного автомата на інший. При зупинці будь-якого автомата зупиняється вся лінія. Тому чим більше у лінії верстатів, тим ймовірніша можливість їх зупинок, в результаті чого знижується ефективність лінії.

2. Несинхронні, або розчленовані, автоматичні лінії складаються з незалежно працюючих агрегатів. У цих лініях між верстатами-автоматами встановлюються бункери або інші пристрої для приймання, зберігання та видавання заготовок. При зупинці в лінії будь-якого автомата вона продовжує працювати доти, доки не вичерпаються запаси деталей у пристроях для зберігання.

3. Комбіновані автоматичні лінії. У цих лініях обладнання розбивається на групи, розділені бункерними механізмами. В разі відмови будь-якого автомата зупиняються лише група верстатів, до складу якої входить даний верстат. Лінії цього типу набувають найширшого розповсюдження.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.