Ход процесса: В верхнюю ёмкость 1, нагреваемую маслом или перегретой водой, загружают ПВХ (суспензионный, либо, его смесь с эмульсионным), концентрат стабилизатора, вводится смазка (стеораты Ме). Включается мешалке – n = 1500 об/мин и 5 ÷ 7 мин, смесь перемешивается. Компоненты нагреваются от теплоносителя и трения частиц до 120 0С. По окончании смешения, содержимое перемещается во вторую ёмкость, где смесь охлаждается водой до 30 ÷ 40 0С, работает мешалка n = 570 об/мин. После охлаждения, смесь подаётся в промежуточный бункер 3, откуда она непрерывно подаётся в экструдер 4. Формование полотна происходит под действием одно- или двучервячных экструдеров. В винтовых каналах экструдера происходит пластикация ПВХ (переход в вязкотекучее состояние из-за воздействия тепла и механического воздействия). Тепло подаётся от нагревательных хомутов на цилиндре + тепло от трения. Температура по зонам нагрева изменяется следующим образом: 175 ÷ 180 0С, 200 ÷ 210 0С. Первый участок цилиндра – охлаждается водой для предупреждения предварительного плавления частиц (чтобы избежать налипания на червяк). Расплав поступает в плоскощелевую формующую головку 5. Из головки выходит горячее полотно, оно поступает в формующий каландр – валковая машина. Гладильный каландр 6 – облегчённого типа, не происходит формирования, а лишь выравниваются дефекты поверхностности плёнки из-за износа оборудования – они становятся гладкими, глянцевыми, выравнивается толщина. Волки обогреваются перегретой водой при t = 160 ÷ 180 0С. Полотно, выходя из второго зазора между двумя волками, попадает в ножи 7 – происходит обрезание обоих кромок (они утолщены), далее, плёнка следует на рольганг 8 – на валках которого полотно охлаждается. По бокам устанавливаются тянущие волки 9 – они перемещают полотно (стальной и прорезиненный волки для хорошего сцепления) – устанавливается окончательная толщина полотна и его вытяжка. Далее следует узел резки 10, где от полотна отрезаются листы (гильотинный нож). Листы поступают в пакетирующее устройство 11 и в тележку. Аналогично получают и плёнки, но ставится приёмно-наматывающее устройство для получения рулонов. Листы – до 10 мм, для более толстых листы собираются в пакеты и прессуются в этажных прессах при 170 ÷ 175 0С, р(уд) = 10 МПа.

8. Производство плёночного ПВХ (винилпласта) вальцево-каландровым способом

8. Производство плёночного ПВХ (винилпласта) вальцево-каландровым способом

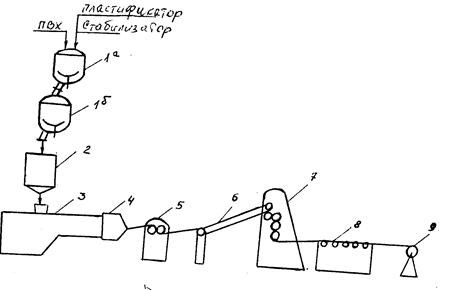

1а, 1б – Двустадийный смеситель: 1а – Обогреваемая ёмкость смешения, 1б – охлаждаемая ёмкость смешения; 2 – промежуточный бункер; 3 – экструдер; 4 – Формующая (профилирующая) головка; 5 – Смесительные вальцы; 6 – Качающий (питающий) транспортёр; 7 – Каландр; 8 – Рольганг; 9 – Приёмно-намоточное устройство

Стадии процесса: 1. Смешение компонентов; 2. Пластикация; 3. Формирование полотна; 4. Намотка плёнки.

Ход процесса: В смеситель 1а загружается ПВХ (суспензинонный), стабилизатор (коибинация), наполнитель, сухие компоненты смешиваются (n = 570 об/мин). Смешение – 2 ÷ 3 мин, при этом, температуру поднимают до 80 ÷ 90 0С, останавливают мешалку, вводится пластификатор (смесь). Включается мешалка (n = 1500 об/мин). Смешение – 5 мин, нагрев до 105 ÷ 110 0С – происходит смешение и частичная пластикация – набухание полимера в пластификаторе. По завершении процесса, содержимое перемещается в ёмкость 1б, охлаждается водой до 25 ÷ 40 0С. Тестообразную композицию выгружают в промежуточный бункер 2, откуда она поступает в червячный экструдер 3 (одно или двухчервячный) – в нём завершается пластификация, гомогенизация и пластикация полимера. Цилиндр экструдера обогревается, за исключением зоны загрузки. Масса попадает в формующую головку – фильеру (круглощелевая головка) – из неё выходит круглый жгут. Лента идёт в зазор вальцевого смесителя 5 – состоит из 2-х волков – здесь жгут развальцовывается в ленту, попадающую на рабочий волок за счёт разности температур и частоты вращения. На вальцах также происходит дополнительная гомогенизация и пластикация. Срезаемая лента поступает на катающийся транспортёр 6 и идёт в четырёхволковый Г-образный (бывают и S-образные) каландр 7, t = 140 ÷ 170 0С. При выходе из последнего зазора дисковыми ножами обрезаются кромки. После этого, плёнка поступает на рольганг 8, где происходит её охлаждение, проходит тянущие волки, далее, следует на приёмно-намоточное устройство 9 – намотка в бобины. Ширина полосок - ≤ 2 мм; толщина – 0,5 ÷ 1 мм.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.