1. Производство ПЭНП при ВД в трубчатом реакторе

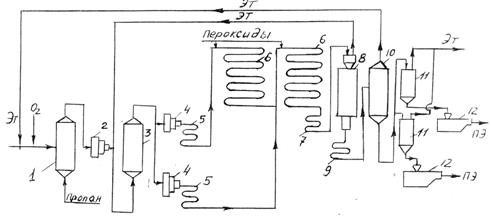

1, 3 – Смесители; 2 – Компрессоры первого каскада; 4 – Компрессоры второго каскада; 5, 7, 9 – Теплообменники; 6 – Реактор (единый, состоящий из двух или трёх температурных зон); 8 – Сепаратор высокого давления; 10 – сепаратор высокого давления; 11 – сепаратор; 12 – экструдеры – гранулятроры.

Ход процесса: Свежий первичный этилен с чистотой ≥ 99,9% из хранилища (газбольдера) под давлением 1,6 – 1,8 МПа, подаётся в смеситель (1), куда также подаётся возвратный этилен из отделителя низкого давления (10) под таким же давлением. В смеситель подаётся также пропан (регулятор ММ) и кислород (инициатор полимеризации) в количестве 0,002 ÷ 0,008 объёмных %. В этом смесителе образуется газовая смесь, которая поступает в многоступенчатый компрессор первого каскада (2), где газ сжимается (компримируется) до давления 24 – 30 МПа. Из компрессора смесь поступает в смеситель (3), куда также подаётся возвратный этилен из отделителя высокого давления (8). Из смесителя (3) смесь с температурой 40 ÷ 45 0С двумя потоками (на схеме изображено два потока, в реальном производстве их может быть три или четыре) подаются в компрессоры второго каскада (4), где смесь сжимается до окончательного давления полимеризации (300 – 360 МПа), температура при этом возрастает до 70 – 80 0С. Смесь проходит теплообменник (5), где она нагревается до 130 – 180 0С. Далее двумя (тремя или четырьмя) потоками смесь подаётся в трубчатый реактор (6) (трубчатка), который может иметь от двух до четырёх зон (на схеме – 2). В эти зоны подаются также перекисные инициаторы в виде раствора в экстракционном бензине с концентрацией 4 массовых % до концентрации 0,07 ÷ 0,12 мольных % (бензин, обогащённый ароматическими углеводородами; такая смесь постепенно выкипает в интервале температур 165 – 270 0С).

Реактор представляет собой трубчатку, изготовленную из толстостенных стальных труб, соединённых коленами – калачами; на трубах и калачах установлена теплообменная рубашка для обогрева и съёма энергии, выделившейся в результате полимеризации. Общая длина трубчатки может достигать полутора километров; отношение длины реактора к его диаметру может достигать величины более 10000.

Тепловым агентом служит перегретая вода, подаваемая противотоком со смесью. Постепенно, по мере прохождения реактора эта же вода становится хладагентом, служащим для снятия энергии полимеризации. Трубы в начальной части реактора и на конце имеют различный диаметр: ø(внутр начала)= 20 – 25 мм; ø(внутр) конца= 70 – 75 мм это связано с тем, что по мере образования продукта сопротивление возрастает и требуется всё больший диаметр для свободного прохождения расплава этилена.

Реактор можно разбить на следующие участки:

1. t = 180 ÷ 200 0С – на этом участке происходит нагрев смеси

2. t = 240 ÷ 320 0С – температура полимеризации, именно в этой зоне идёт процесс полимеризации

3. t = 250 0С

На выходе из трубчатки смесь ПЭ и Эт охлаждается в теплообменнике (7), при этом, происходит сброс давления (дросселирование), давление снижается до 24 – 30 МПа. Далее, смесь ПЭ + Эт подаётся в отделитель высокого давления (8), в котором из-за разности плотностей ПЭ и Эт происходит их разделение; на выходе смесь попадает в теплообменник (9). После этого, ПЭ, содержащий ещё достаточно большое количество Эт, через циклоны и холодильники (на схеме не показаны), попадает в отделитель низкого давления (10). В каждом отделителе происходит отделение не прореагировавшего Эт, который возвращается в цикл, причём, из отделителя высокого давления (8) Эт, пройдя очистку, отводится в смеситель (3), а из сепаратора низкого давления (10), также, после очистки, в смеситель (1).

Расплав ПЭ (ещё содержит до 10% ЭТ), под давлением 1,8 МПа подаётся в сепараторы (11), обогреваемые паром, где происходит окончательное разделение ПЭ и Эт (Эт после очистки, также возвращается в цикл).

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.