Если ПВС производится для получения Поливинилацеталей, то в реактор, по завершению омыления, добавляется вода с расчётом получения водного раствора ПВС с с = 8 ÷ 10%, и, при t = 60 ÷ 70 0С и перемешивании, ведут растворение, после чего, при температуре кипения проводят отгонку органической фазы (конденсат идёт на разделение). Реактор охлаждается, содержимое фильтруют и подают на ацетолирование.

15. Непрерывный метод производства ПВС

|

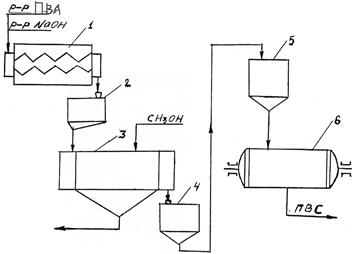

1 - Аппарат-омылитель; 2, 4 – Ножевые дробилки; 3 – Штековый отжимной аппарат; 5 – Бункер; 6 – Вакуум-грибковая сушилка.

Стадии процесса: 1. Омыление ПВА; 2. Дробление ПВС; 3. Отжим и промывка ПВС; 4. Сушка ПВС

25%-ный раствор ПВА в метаноле, нагретый до 50 0С, подают в двухшнековый горизонтальный аппарат – омылитель 1. Он снабжён рубашкой, имеет 2 штека, которые обеспечивают перемешивание и транспортировку веществ, n (штека) = 15 об/мин, они вращаются навстречу друг-другу, длина аппарата – 3 м, диаметр – 3,5 м. В него подаётся водно-метанольный раствор NaOH (метанола – 91%, NaOH – 3%, H2O – 6% - масс. ч). Модуль ванны – 3,5 (отношение объёма полимера к жидкой фазе). Температура – 50 ÷ 60 0С, τ = 1 – 2 мин (так быстро происходит из-за большого количества вводимой щёлочи и дополнительного влияния механического воздействия). Образуется суспензия ПВС, которая подаётся в дробилку 2 – происходит её измельчение. После дробилки, суспензия подаётся в штековый очистной аппарат, где происходит разделение фаз, а твёрдый ПВС после промывки метанолом, подаётся в ножевую дробилку 4, где он дополнительно дробится. Из неё, он поступает в бункер 5, откуда подаётся в вакуум-грибовидную сушилку 6, содержа при этом до 60% летучих и сушится под разряжением до их остаточного количества 2 ÷ 4%. После сушки, ПВС поступает на рассев и подаётся на упаковку.

1. Устройство ЛМ с червячной пластикацией

1 – инжекционный узел (узел инжекции и пластикации); 2

– узел смыкания; 3 – привод.

1 – инжекционный узел (узел инжекции и пластикации); 2

– узел смыкания; 3 – привод.

Из загрузочного бункера гранулы поступают в материальный цилиндр инжекционного узла ЛМ. Вращающийся шнек транспортирует гранулы к зоне выдавливания – материал по мере транспортировки уплотняется и пластицируется, переходя в вязкотекучее состояние. Расплав накапливается в передней части материального цилиндра. После накопления его порции, соответствующей объёму литьевой формы, червяк прекращает вращение и совершает поступательное движение вперёд, впрыскивая расплав в литьевую форму.

2. ЛМ с раздельной пластикацией

1- загрузочный бункер; 2 – предпластика-тор; 3 –

червяк; 4 – поршень.

1- загрузочный бункер; 2 – предпластика-тор; 3 –

червяк; 4 – поршень.

Материал из бункера поступает в цилиндр предпластикатора, где с помощью червяка транспортируется и пластицируется, переходя в расплав. Расплав из предпластикатора поступает в материальный цилиндр и накапливается, после накопления порции поршень впрыскивает полимер в литьевую форму.

Раздельная пластикация используется для изделий с очень развитой литниковой системой (многогнёздные литьевые формы, изделия сложной конфигурации – расчёски). Предпластикатор позволяет повысить давление впрыска, скорость впрыска и снизить сопротивление движению поршня (так как червяк имеет большую площадь соприкосновения с материалом => большое трение.

3. ЛМ с совмещённой пластикацией

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.