9. Производство

ПС и УППС в массе

9. Производство

ПС и УППС в массе

(способ неполной полимеризации)

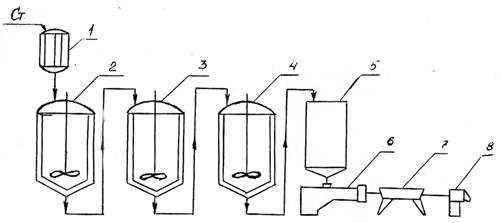

1 – Теплообменник; 2, 3, 4 – Реакторы; 5 – Вакуум-камера; 6 – Экструдер; 7 – Охлаждающая ванна; 8 – Гранулятор.

Стадии процесса: 1. Последовательная полимеризация Ст (прививка на каучук) в батарее реакторов; 2. Отгонка Ст; 3. Грануляция.

Ход процесса: Проводится в каскаде реакторов – 2 или 3 (в них же проводится и прививка Ст на каучук). При прививке каучук растворяется в Ст, при необходимости, в реактор добавляется радикальный инициатор.

Ст или раствор каучука в Ст дозировочным насосом непрерывно подаётся через теплообменник 1 в реактор. В теплообменнике происходит нагрев до 100 0С. Смесь последовательно проходит реакторы (1-й – t = 120 ÷ 140 0С; n = 1 об/мин; τ = 2 ч; конверсия – 40 ÷ 50%; 2-й – t = 160 0С; n = 1 об/мин; τ = 2 ч; конверсия – 80%; 3-й – t = 180 0С; n = 0,1 об/мин; τ = 2 ч, конверсия – 90%). V(р-тора) = 35 ÷ 45 м3, каждый имеет обратный холодильник. Выходящий расплав ПС с мономером попадает в вакуум-камеру 5, где t = 200 ÷ 240 0С – здесь происходит испарение Ст из расплава, пары которого конденсируются в холодильнике, очищаются и возвращаются в начало процесса. Расплав ПС из ваккум-камеры подаётся в червячный экструдер 6. На выходе из экструдера ставится головка в виде решётки => из неё выходят прутки – стренги, которые попадают в охлаждающую ванну 7, куда подаётся проточная вода. Далее затвердевшие стренги подаются на гранулятор. Остаточное содержание Ст – 0,3%, в пищевых марках – меньше. Процесс легко управляется, позволяет регулировать свойства полимера, следовательно, у продукта можно регулировать однородность, ММ, ММР.

10. Производство ПС для вспенивания блочно-суспензионным методом

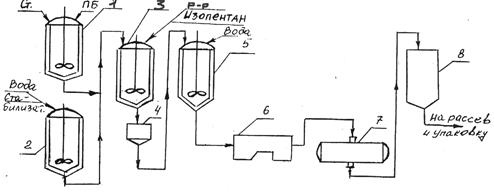

1 – Реактор предварительной (фор-) полимеризации; 2 – Аппарат приготовления водной фазы; 3 – Ректор – автоклав окончательной полимеризации; 4 – Сито; 5 – Промежуточный сборник; 6 – Центрифуга; 7 – Сушилка; 8 – Приёмный бункер.

Стадии процесса: 1. Фор-полимеризация Ст в массе; 2. Окончательная полимеризация в суспензии; 3. Отделение и промывка гранул; 4. Сушка и рассев полимера.

Ход процесса: В реактор 1 загружается Ст и раствор инициатора (H2O2) в Ст и ведут процесс фор-полимеризации при t = 80 ÷ 85 0С и перемешивании; τ = 6 ÷ 9 ч; конверсия – 30 ÷ 40%. Раствор фор-полимера сливают в реактор – автоклав 3, куда предварительно загружают водный раствор стабилизатора эмульсии (сольвар – сополимер ПВС и ПВА), который готовится в аппарате 2. После слива фор-полимер диспергируют в водной фазе перемешиванием, загружают в реактор раствор инициатора в мономере (H2O2), смесь также содержит физический газообразователь – изопентан. После загрузки реактора ведётся остаточная полимеризация при 80 ÷ 100 0С, τ = 9 ÷ 12 ч, р = 0,8 МПа, конверсия – 96%. Изопентан растворяется в фор-полимере и в процессе полимеризации фор-полимер превращается в твёрдые гранулы, бисер, содержащий газообразователь.

Часто вводится антипирен, что делает полимер самозатухающим (ПС хорошо горит сам и + остатки порообразователя). Далее, в ходе окончательной полимеризации получается суспензия, которая сливается через сито 4 в сборник 5, где она разбавляется водой и направляется на центрифугу 6 (фильтрация – отделение сухого полимера). После отделения от маточного раствора, полимер промывается водой, и, после окончательного отжима направляется в сушилку 7, где он сушится горячим воздухом при 40 ÷ 60 0С до остаточной влажности 1%. Гранулы подаются в бункер 8, потом – на рассев и упаковку. Ø(гарнул) = 0,2 ÷ 2,5 мм; содержат 3 ÷ 5% газообразователя. ММ = 30 ÷ 50 тыс, ниже, чем при полимеризации в массе – это необходимо для получения полимера с малой температурой размягчения – чтобы при получении пенопласта, гранулы склеивались.

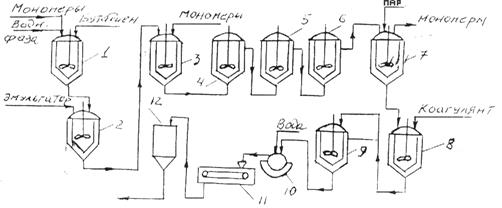

11. Производство

АБС – сополимеров эмульсионным методом

11. Производство

АБС – сополимеров эмульсионным методом

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.