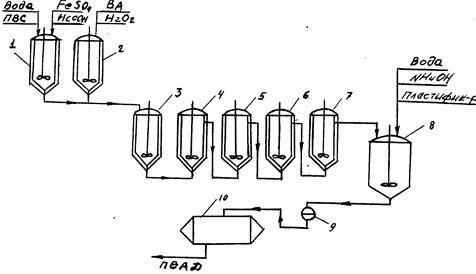

13. Производство ПВА эмульсионным методом (непрерывно)

|

1 – Аппарат приготовления водной фазы; 2 – Аппарат приготовления мономерной фазы; 3 – Смеситель; 4, 5, 6 – Реакторы; 7 – Промежуточная ёмкость; 8 – Аппарат стандартизатор; 9 – Фильтр; 10 – Сборник дисперсии ПВА.

Стадии процесса: 1. Приготовление водной фазы; 2. приготовление мономерной фазы; 3. Смешение водной и мономерной фаз; 4. Полимеризация Ва; 5. Пластификация полимера; 6. Стандартизация дисперсии.

Наиболее распространённый метод получения ПВА, получают латекс – мелкая дисперсия ПВА в воде. В зависимости от используемых компонентов (эмульгаторов), м/б получены такие мелкодисперсные латексные системы с размером частиц 0,05 ÷ 0,5 мм; могут быть получены грубодисперсные системы – 5 ÷ 10 мм. Полимеризация может проводиться непрерывно.

Ход процесса: Основные компоненты: мономер, инициатор (водорастворимый), дисперсионная среда (вода), буфер (уксусная, муравьиная кислота), инициирующая система (ox-red типа: H2O2 + FeSO4). Рецептура (масс частей): Ва – 100; Н2О2 – 1 ÷ 2,5; Н2О – 150 ÷ 200; ПВС – 150 ÷ 200 (эмульгатор); FeSO4 - 0,0005 ÷ 0,0015; HCOOH – 0,1 ÷ 0,2.

Вначале готовят водную и мономерную фазы в аппаратах 1 и 2. В аппарате 1 в воде растворяют эмульгатор – ПВС, вводят FeSO4 и буфер (HCOOH). В аппарате 2 в мономере растворяется инициатор (30%-ный раствор H2O2), после этого, из них непрерывно насосами смеси подаются в смеситель 3. Далее , эмульсия подаётся на полимеризацию (проводится в каскаде из трёх реакторов 4, 5, 6): в 4 – t = 80 ÷ 85 0С, в 5 – t = 70 ÷ 75 0С, в 6 – t = 60 ÷ 65 0С. В конце процесса конверсия достигает 99%. Дисперсия поступает в ёмкость 7, где она накапливается и охлаждается и, далее, следует в стандартизатор 8. Там она окончательно охлаждается до 25 ÷ 30 0С и нейтролизуется NH4OH, туда же подаётся вода для разбавления дисперсии, pH доводится до 4,5 ÷ 5,5 (начальное значение pH = 2,8 ÷ 3,0). При получении пластифицированной дисперсии, в аппарат 8 добавляется пластификатор (дибутилфталат), далее, дисперсию отфильтровывают в фильтре 9 и подают в сборник 10, откуда продукт разливается в тару.

ρ = 1020 ÷ 1030 кг/м3; с(твёрдой полимерной фазы) = 48 ÷ 52%; малая вязкость дисперсии. Пластифицированные дисперсии при температурах ниже 5 0С и выше 40 0С, необратимо разрушаются (образуются гетерогенные системы), не пластифицированные – замерзают при – 15 0С, но при оттаивании, сохраняют свойства, не пластифицированный также получают в виде порошка. Применение: основа красок (высоковязкие дисперсии), пропитка бумаг, изготовление искусственной кожи, добавки в бетонные смеси, клеящие материалы и др.

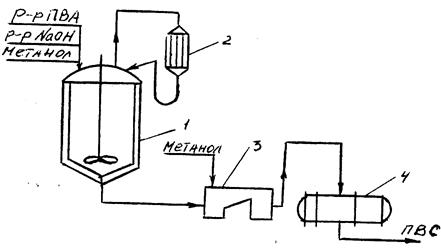

14. Периодический метод производства ПВС

|

1 – Реактор; 2 – Холодильник; 3 – Центрифуга; 4 – Сушилка

Стадии процесса: 1. Омыление ПВА; 2. Отжим и промывка ПВС; 3. Сушка полимера

Ход синтеза: Раствор ПВА в метаноле загружают в реактор 1, снабжённый обратным холодильником 2, ведут омыление; V = 40 м3; омыление ведётся метанольным раствором NaOH, концентрацией 6 ÷ 8%; раствор щёлочи подаётся порциями (ПВА : NaOH = 100 : 1,1 – мольн); модуль ванны (отношение масс частей растворителя к ПВА) = 3,5 ÷ 3,7.

Рецептура (масс ч): ПВА – 100; Метанол - 350 ÷ 370; NaOH – 0,51; t = 40 ÷ 50 0С, τ = 3 ÷ 5 часов. Остаточное содержание ацетатных групп – 0,8 ÷ 3%. Образующийся ПВС выделяется в виде твёрдой фазы (в отличие от ПВА, из-за полярных –ОН – групп, расвторяется в воде, а не спирте), образуется суспензия, размер частиц зависит от модуля ванны, чем он больше, тем частицы меньше. Суспензию подают на центрифугу 3, где происходит разделение фаз – твёрдого раствора от маточника, жидкую фазу подают на разделение (метанол отделяется от добавляемого в жидкую фазу метилметакрилата), полимер промывается метанолом (вымывается соль), отжимается. После отжима, ПВС подаётся в вакуум-грибковую сушилку, где полимер сушится при 40 ÷ 55 0С под разряжением до остаточного содержания летучих 2 ÷ 4%. Высушенный ПВС подаётся на рассев и упаковку.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.