1 – Реактор получения латекса каучука; 2 – Сборник латекса каучука; 3 – Смеситель; 4, 6 – Реакторы получения латекса АБС-каучука; 7 – Аппарат отгонки мономера; 8 – Аппарат коагуляции латекса АБС; 9 – Сборник суспензии; 10 – Барабанный вакуум-фильтр; 11 – ленточная сушилка; 12 – Бункер – приёмник.

Стадии процесса: 1. Получение латекса каучука; 2. Смешение латекса со Ст АкрилоНитрилом; 3. Прививка Ст и Ан на каучук (привитая сополимеризация); 4. Отгонка мономеров; 5. Коагуляция латекса, полученного при прививке; 6. Выделение, промывка и сушка полимера; 7. Гранулирование АБС-сополимера.

Ход процесса: Преимущественно проводится тройная сополимеризация индивидуальных мономеров, либо, прививка Ст и Ан на бутадиеновые каучуки (собственно бутадиен, бутадиенстирольный, бутадиенакрилонитрильный), либо, проводится механическое смешение в расплаве каучука с сополимерами САН (сополимер Ст с Ан), либо, проводится совместная коагуляция латексов каучука и САН. Наиболее качественные продукты получают при прививке Ст и Ан на каучуки в эмульсии.

Рассматриваемый метод – периодический процесс при получении каучука, далее – непрерывный.

Бутадиен (Ст, Ан и др. мономеры) загружаются в реактор – автоклав 1 (V = 20 ÷ 30 м3), где предварительно готовится водная фаза (эмульгатор, раствор инициатора в воде, регулятор ММ – меркаптан). t = 60 ÷ 80 0С, р = 0,2 ÷ 0,5 МПа. Получается латекс каучука (если нет других мономеров). По завершении, t = 40 ÷ 50 0С, мономеры отгоняются. Латекс сливается в сборник 2, куда добавляется эмульгатор и инициатор, далее, латекс дозировочным насосом непрерывно подаётся в смеситель 3, туда же подаются мономеры, прививающиеся на каучук (Ст, Ан). Из смесителя смесь поступает в батарею реакторов 4, 5, 6 – t = 65 ÷ 80 0С, конверсия Ст и Ан – 96 ÷ 98%. Из реактора 6, латекс поступает в аппарат для отгонки мономеров 7, в нём при 70 0С и р < 0,1 МПа (при разряжении), происходит разрушение латекса подачей электролита (водный раствор алюмосиликатных квасцов). Получается суспензия и подаётся в сборник 9, откуда она подаётся на барабанный вакуум-фильтр 10, маточный раствор из него поступает на очистку, а осадок – АБС промывается, фильтруется, подаётся в ленточную сушилку 11, где он сушится при 80 0С, до остаточной влажности 1%. На выходе стоит таблетирующее устройство. Таблетки идут в приёмный бункер 12, после этого, сополимер смешивается с добавками (красителями) и гранулируется в червячном экструдере. При этом, как и при производстве УППС, образуется смесь продуктов: АБС – сополимер, разветвленный полимер, содержащий 20% гель-фракции (сшитая часть) и сополимер Ст и Ан.

12. Получение ПВА в растворе непрерывным методом производства

(при неполной конверсии)

|

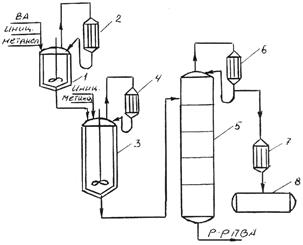

1, 3 – Реакторы; 2, 4, 6, 7 – Холодильники; 5 – Ректификационная колонна; 8 – Приёмник стока.

Стадии процесса: 1. Приготовление раствора инициатора в ВА; 2. последовательная полимеризация ВинилАцетата (Ва) в батарее из 2-х реакторов; 3. Отгонка остаточного ВА.

Ход процесса: Инициатор - Перекись Бензоила, или др. В реактор 1 непрерывно подаётся ВА, раствор инициатора в ВА, растворитель (метанол), регулятор ММ – пропионовый ангидрид. Рецептура (об. %): ВА – 95; Р-тель (метанол) – 5; инициатор – 0,3 (масс. ч. от мономера). Реактор – вертикальный аппарат с обратным холодильником, рубашкой и мешалкой, V = 10 м3. Полимеризация проводится в атмосфере азота, t = 60 ÷ 70 0С; τ = 4 ч; конверсия – 30 ÷ 35% =>, в первом реакторе содержится раствор ПВА в Ва в метаноле (гомогенная смесь). Вязкий раствор непрерывно подаётся в реактор 3, куда дополнительно подаётся раствор инициатора (0,7%, масс., по мономеру) и этанол до концентрации Ва и ПВа 30%. Аппараты, как правило, двухсекционные, снабжены мешалками и обратными холодильниками; t = 68 ÷ 70 0С, τ = 4 ÷ 6 ч; V = 10 ÷ 15 м3. Образовавшийся раствор ПВА на выходе из реактора 3 – разбавляется метанолом и направляется в ректификационную колонну 5, где проводится отгонка азеотропа Ва + метанол. Для облегчения процесса, вниз колонны подаются пары метанола. Пары азеотропа конденсируются в холодильнике 6 (растворитель возвращается в колонну), затем в холодильнике 7 – и собираются в приёмнике 8. Азеотроп идёт на регенерацию - Ва возвращается в производство, а растворитель подаётся на разбавление раствора. После отгонки азеотропа в кубе (внизу колонны) образуется 25%-ный раствор ПВА в метаноле. Обычно, такой продукт используется для дальнейшего получения ПВС.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.