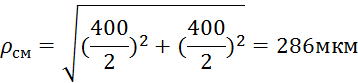

2.Рассчитываем отклонение от формы.

![]()

Для последующих операций погрешность формы определяется через коэффициент уточнения.

Для предварительного подрезания торца 1: ρ1=0,06·ρ=0,06·300≈18мкм

Для предварительного подрезания торца 2:ρ2=0,06·ρ=0,06·300≈18мкм

Для окончательного подрезания торца 2:ρ4=0,05·ρ=0,05·300≈15мкм

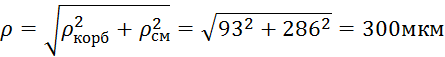

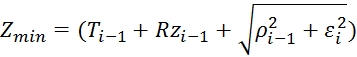

3. Рассчитываем погрешность установки:

где ɛб- погрешность базирования, мкм; ɛз- погрешность закрепления, мкм.

В нашем случае, ![]() .

.

Погрешность закрепления для литых деталей в трех кулачковом патроне, согласно данным работы ([1], стр. 179, табл. П5.1.) – на первой операции - 120 мкм; на второй-100 мкм; на третий – 85 мкм.

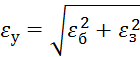

4. Рассчитываем минимальное значение припусков:

При предварительномподрезании торца 1:

![]()

При предварительном подрезании торца 2:

![]()

При окончательном подрезании торца 2:

![]()

5. Рассчитаем расчетный размер.

Для окончательного подрезания торца 2:Dp3=32мм

Для предварительного подрезания торца 2:

Dp2= Dp3 + Zmin3=32 + 0,187=32,187мм

Для предварительногоподрезания торца 1:

Dp1= Dp2+Zmin2=32,187+ 0,816=33,003мм

Для заготовки:

Dз= Dp1+Zmin1=33,003 +0,823 =33,826мм

5. Выбор технологического оснащения операций.

5.1. Выборметаллорежущего оборудования.

При выборе оборудования руководствуемся основными параметрами станков, так как на каждой операции технологического процесса нужно обеспечить форму и геометрические параметры обрабатываемых поверхностей. Главным фактором, определяющим выбор станка, является соответствие размеров рабочей зоны станка размерам обрабатываемой детали.

|

Модель станка |

1Д325П |

|

Диаметр обрабатываемой детали, мм |

120 |

|

Число позиций револьверной головки |

16 |

|

Частота вращения шпинделя, об/мин |

80...3150 |

|

Подача продольная, мм/об |

0,04...0,5 |

|

Подача поперечная мм/об |

0,028...0,315 |

|

Мощность, кВт |

3,7 |

|

Габаритные размеры, мм |

2175х960х1255 |

|

Модель станка |

6Р13Ф3-1 |

|

Размеры рабочей поверхности стола, мм |

400х1600 |

|

Число скоростей шпинделя |

18 |

|

Частота вращения шпинделя, об/мин |

40...2000 |

|

Подача стола продольная и поперечная, мм/мин |

10...1200 |

|

Подача стола вертикальная,мм/мин |

10...1200 |

|

Мощность, кВт |

7,5 |

|

Габаритные размеры, мм |

3620х4150х2760 |

|

Модель станка |

2С132 |

|

Наибольший диаметр сверления, мм |

32 |

|

Рабочая поверхность стола, мм |

500х500 |

|

Наибольший ход шпинделя, мм |

250 |

|

Число скоростей шпинделя |

12 |

|

Частота вращения шпинделя, об/мин |

31,5...1400 |

|

Подача шпинделя, мм/об |

0,1...1,6 |

|

Конус Морзе отверстия шпинделя |

4 |

|

Мощность, кВт |

4 |

|

Габаритные размеры, мм |

1110х870х2680 |

|

Модель станка |

3К227В |

|

Наибольший диаметр заготовки, мм |

400 |

|

Диаметр шлифуемых отверстий, мм |

20...100 |

|

Наибольшая длина обработки, мм |

125 |

|

Частота вращения изделия, об/мин |

60...1200 |

|

Продольная подача стола, м/мин |

1...7 |

|

Наибольший диаметр и высота шлифовального круга |

80х50 |

|

Частота вращения шпинделя, об/мин |

9000 12000 18000 22000 |

|

Мощность, кВт |

4 |

|

Габаритные размеры, мм |

2815х1900х1750 |

5.2. Выбор станочных приспособлений.

Выбор режущего инструмента, его конструкции и размеров определяется видом технологической операции (точение, фрезерование, развертывание), размерами обрабатываемой поверхности, свойствами обрабатываемого материала, требуемой точностью обработки и величиной шероховатости поверхности.

- Для подрезания основания и фланца используется резец токарный проходной отогнутыйс материалом режущей части – ВК4 по ГОСТ 18877-73;

- Для растачивания отверстий: резец токарный расточной с материалом режущей части – ВК4 по ГОСТ 18882-73;

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.