где ni - число поверхностей одной шероховатости Rai; N - общее число поверхностей с нормируемой шероховатостью.

В нашем корпусе имеются 3 поверхности Ra=1,25мкм., 1 поверхность Ra=0,64мкм., и 1-Ra=0,32мкм. Коэффициент шероховатости будет равен:

![]()

1.4.Определение типа производства.

Определяем тип производства по массе детали и объему годового выпуска. Т.к. m= 0,5 кг., а N=25000 , следовательно, крупносерийное производство. В среднесерийном и крупносерийном производстве применяются приспособления как специальные, так и допускающие переналадку или регулировании на другие размеры.

Для среднесерийного производства необходимо определить величину оптимальной партии (или количество деталей в партии для одновременного запуска). Она определяется по формуле:

n=![]() ;

;

где: N – годовая программа выпуска, шт.;

c – число дней запаса для данного размера детали (принимаем 8).

F – число рабочих дней в году;

n= =793 детали;

=793 детали;

Крупносерийному и массовому производству соответствует поточная форма организации, т.е. оборудование располагается в виде технологических линий.Округляем до целочисленного количества партий запуска: 25000/793≈31,5. Если принять

число запусков 40, то размер партии составит 625 деталей.

2.Выбор заготовки, расчет припусков.

2.1.Технико-экономический обоснование выбора заготовки.

Способ получения заготовки определяется прежде всего конфигурацией детали и материалом из которого она изготавливается. Заготовками для деталей класса "корпус" служат почти всегда отливки, получаемые разным способом. Также учитывается и тип производства так как с повышением серийности растет возможность получать более сложные и точные заготовки, экономя при этом металл. Прежде чем выбрать способ получения отливки, необходимо сравнить и выбрать наиболее технологичный и экономичный способ литья.

Рассмотрим два варианта получения заготовок: кокильное литье и литье в оболочковые формы.При сравнении этих способов, кокильное литье по сравнению с литьем в оболочковые формы имеет меньшую относительную стоимость и высокую точность изготовления. Литье в оболочковые формы имеет высокую частоту поверхности, точность размера и имеет массу заготовки меньше на 20%.

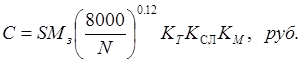

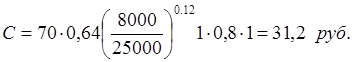

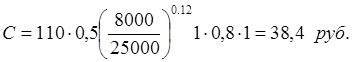

Для сравнения рассчитаем примерную стоимость заготовки:

где: S - стоимость 1 кг отливки;

Мз - масса заготовки после обрубки литников, кг.;

N - годовой объем производства отливок, шт.;

КТ - коэффициент точности отливки (нормальная точность - 1);

КСЛ - коэффициент сложности отливок (простые отливки - 0,8);

КМ - коэффициент материала (чугун -1);

при кокильном литье:

при литье в оболочковые формы:

Экономический эффект от выбранного вида изготовления заготовки:

![]()

где Сэ1 и Сэ2 - стоимость по первому и второму варианту соответственно;

Мэ1 и Мэ2 - масса заготовки первому и второму вариантам соответственно;

N - годовой объем выпуска;

СО - стоимость металла, уходящего в стружку (для чугуна СО = 4руб/кг)

Э=(38,4 - 31,2)*25000 - (0,64 - 0,5)*25000*4=166000

Так как экономический эффект положителен, то принимаем более дешевую заготовку, т.к. затратыне окупаются экономией стружки.

2.2.Рассчет общих припусков.

Величина общего припуска для заготовок, получаемых литьем рассчитывается по формуле:

![]()

где: КП - коэффициент положения поверхности (поверхность расположена внизу отливки -

КП =1);

КМ - коэффициент материала отливки (чугунное литье - КМ =0,8);

КЛ - класс точности отливки (серийное производство - 2);

D - размер на который назначается припуск, мм;

L - наибольшая габаритная длина отливки, мм;

Подставив все значения в данную формулу, рассчитаем припуск для каждого размера и занесем в таблицу1.

Допускаемые отклонения на размеры определим по формуле:

![]()

где: Кт - коэффициент точности (серийное производство Кт =1,5);

L - наибольший габарит отливки;

R - нормируемый размер;

Полученные значения округляются до 0,1 при допуске до 0,7 мм; до 0,2 при допуске до 2,0 мм; до 0,5 при допуске до 10 мм. Отклонения назначаются симметрично номинала и заносим в таблицу 1.

таблица 1.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.