![]() =45 мм (см. п.р.2.4),

=45 мм (см. п.р.2.4),

![]() =1 мм (см. п.р.2.5).

=1 мм (см. п.р.2.5).

По рекомендации [1,с.25] для прямозубых передач:

![]() =1.

=1.

По рекомендации [1,с.25]:

![]() =1

=1

![]() =1

=1

По рекомендации [1,с.25] для прямозубых колёс:

![]() =1.

=1.

Значение коэффициента ![]() принимают по рекомендации [1,с.26]

при HB

принимают по рекомендации [1,с.26]

при HB![]() 350

и скорости <15 м/с:

350

и скорости <15 м/с:

![]() =1.

=1.

Значение коэффициента ![]() принимают по рекомендации [1,с.26]

при HB

принимают по рекомендации [1,с.26]

при HB![]() 350

для прямозубых колёс:

350

для прямозубых колёс:

![]() =1,4.

=1,4.

По рекомендации [1,с.26]:

![]() =Z

=Z

![]() =Z2

=Z2

![]() =220.

=220.

По найденному значению ![]() согласно рекомендации [1,с.26,

таблица 2.5] принимаем коэффициент формы зуба

согласно рекомендации [1,с.26,

таблица 2.5] принимаем коэффициент формы зуба ![]() =3,61.

=3,61.

![]() =

=![]() *

*![]() *

*![]() *

*![]() *1479,3

/(

*1479,3

/(![]() *1)=166,1 МПа.

*1)=166,1 МПа.

Расчётное напряжение изгиба в зубьях шестерни рассчитываем по формуле [1,с.26]:

![]() =

= ,

,

![]() =Z1 [1, с.26]

=Z1 [1, с.26]

![]() =51=51.

=51=51.

По найденному значению ![]() согласно рекомендации [1,с.26,

таблица 2.5] принимаем коэффициент формы зуба

согласно рекомендации [1,с.26,

таблица 2.5] принимаем коэффициент формы зуба ![]() =3,65, тогда,:

=3,65, тогда,:

![]() =(3,65/3,61)*166,1=167.9 МПа.

=(3,65/3,61)*166,1=167.9 МПа.

Прочность зубьев колёс по напряжениям изгиба обеспечена, т.к.

![]() ,

,

![]() .

.

2.12 Проверка зубьев колёс по контактным напряжениям

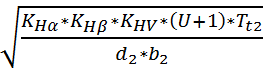

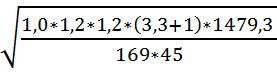

Расчётное контактное напряжение определяем по формуле [1, с.27]:

![]() =436*

=436* ,

,

где ![]() - коэффициент, учитывающий

распределение нагрузки между зубьями,

- коэффициент, учитывающий

распределение нагрузки между зубьями,

![]() - коэффициент, учитывающий

распределение нагрузки вдоль линии зацепления,

- коэффициент, учитывающий

распределение нагрузки вдоль линии зацепления,

![]() – коэффициент динамической

нагрузки.

– коэффициент динамической

нагрузки.

![]() =169мм (см. п.р.2.9),

=169мм (см. п.р.2.9),

![]() =45 мм,

=45 мм,

Uф.=3,3 (см. п.р.2.8),

![]() =1,2 (см. п.р.2.3).

=1,2 (см. п.р.2.3).

Полученное расчётное контактное

напряжение должно находиться в интервале (0,85…1,05)*![]() .

.

По рекомендации [1, с.27] для прямозубых колёс:

![]() =1,0,

=1,0,

![]() =1,2 (HB

=1,2 (HB![]() 350),

350),

![]() =436*

=436* =478,5 МПа.

=478,5 МПа.

![]() = (0,85…1,05)*514 = 437…540 МПа [1,

с.16].

= (0,85…1,05)*514 = 437…540 МПа [1,

с.16].

Полученное значение напряжения входит в рекомендуемый интервал, следовательно, контактная прочность колёс обеспечена.

3.ПРОЕКТНЫЙ РАСЧЁТ ВАЛОВ ЦИЛИНДРИЧЕСКОЙ ЗУБЧАТОЙ ПЕРЕДАЧИ

3.1 Выбор материалов

Для большинства редукторов общего назначения рекомендуется принимать для вала-шестерни цилиндрической зубчатой передачи термически обработанную сталь 40Х, вала колеса – сталь 45. Механические характеристики представлены в таблице.

Таблица 1. – Допускаемые напряжения для валов и вращающихся осей

|

Марка стали |

Твёрдость НВ, не ниже |

Механические характеристики, Н/мм2 |

||||

|

|

|

|

|

|

||

|

40X 45 |

270 240 |

900 800 |

750 550 |

450 300 |

410 350 |

240 210 |

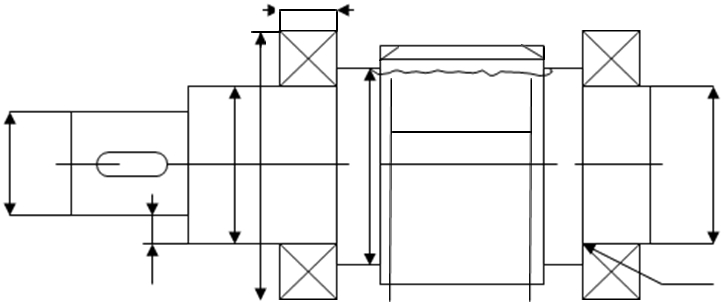

3.2 Определение диаметров ведущего вала и подпор подшипников

|

![]()

Рисунок 2 – Эскиз ведущего вала

Диаметр выступающего конца вала рассчитывается на чистое кручение по пониженному допускаемому напряжению без учёта влияния изгиба

![]() (7…8)*

(7…8)*![]() ,

,

где ![]() - крутящий момент на ведущем валу

(Н*мм) (см. п.1.11).

- крутящий момент на ведущем валу

(Н*мм) (см. п.1.11).

Полученный диаметр округляется до ближайшего большего значения по приложению В.

![]() =7,5*

=7,5*![]() =25,4 мм.

=25,4 мм.

Принимаем значение по приложению В: ![]() =26 мм.

=26 мм.

Диаметр вала под подшипник принимают

![]() =

=![]() +2*

+2*![]() ,

,

где ![]() - высота буртика определяется в

зависимости от диаметра

- высота буртика определяется в

зависимости от диаметра ![]() по приложению Г,

по приложению Г,

![]() =3,5 мм.

=3,5 мм.

![]() =26+2*3,5=33 мм.

=26+2*3,5=33 мм.

Полученный результат округляется до

ближайшего большего стандартного значения из ряда чисел для внутренних

диаметров подшипников качения: 17; 20; 25; 30; 35; 40; 45; 50; 55; 60; 65; 70;

80; 90. Следовательно, ![]() =35 мм.

=35 мм.

При проектировочном расчёте диаметр буртиков для упора подшипников определяют по соотношению

![]() =

=![]() +3,2*r,

+3,2*r,

где r – радиус галтели вала (приложение Г), r=2,5 мм.

![]() =35+3,2*2=41,4 мм.

=35+3,2*2=41,4 мм.

Полученный диаметр округляется по

приложению В до ближайшего значения. Следовательно, ![]() =42 мм.

=42 мм.

Для опор выбирают тип подшипников. При выборе подшипников для редуктора с прямозубыми колёсами целесообразно рассматривать возможность применения радиальных однорядных шарикоподшипников средней серии (тип 300).

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.