Содержание

1. Технологический процесс цеха, рабочий процесс механизма. 3

2. Конструкция механизма, кинематическая схема. Техническая характе-ристика электропривода и электрообрудования. 6

3 Условия и режим работы электрооборудования. Требования к электро-оборудованию и электроприводу механизма. 8

4. Методика расчета мощности двигателя. 9

5. Описание структурной схемы системы автоматического регулирования (описание, структура) 11

6. Аппараты защиты, сигнализации. Технические данные силового элек-трооборудования. 13

7. Описание схемы управления. 16

8. Техника безопасности и охрана окружающей среды.. 20

9. Экономическая часть. 26

Список литературы.. 34

1. Технологический процесс цеха, рабочий процесс механизма

Непрерывный среднесортный стан 450 предназначен для прокатки нормальных и облегченных тонкостенных балок и швеллеров, уголков, круглого и полосового проката коленной арматуры.

Стан состоит из оборудования участка нагревательных печей, 16 рабочих клетей, двухстороннего холодильника и участка отделки, и уборки проката.

Подача заготовок к стану производится двумя способами: либо от НЗС через холодильник и передаточный шлеппер на подводящий рольганг печей; либо со склада заготовок электромагнитными кранами на три загрузочные решетки печей, откуда заготовки поступают на подводящий рольганг к печам, при необходимости кантуются, взвешиваются, транспортируются к печам и подаются в нее с помощью толкателя.

Для нагрева заготовок проектируются три нагревательные печи с шагающим ходом и торцевой загрузкой, и выдачей. В печах заготовка нагревается до 1150-12000 С, производительность одной печи 170 тонн/час.

Перед первой клетью на ножницах 400 тонн происходит деление заготовок для фасонного проката на части длинной 4 – 6 м. За ножницами с заготовок обивается окалина водой давлением 150 атмосфер. Для повышения качества готовой продукции перед первой клетью устанавливают машины огневой зачистки. Прокатка осуществляется в одиннадцать – шестнадцать пропусков. Черновые клети разделены на три трехклетьевые непрерывные группы, в каждой из которых последовательно установлены горизонтально-комбинированные и горизонтальные клети диаметром валков 630 мм. Чистовая непрерывная группа состоит из семи клетей диаметром валков530 мм. Привод каждой клети осуществляется от одного электродвигателя через двухскоростной комбинированный редуктор. Для обеспечения высокой точности проката клети выполнены жесткими. Перед чистовой группой клетей установлены летучие ножницы для обрезания

переднего конца раската и аварийной резки, а за последней чистовой клетью летучие ножницы для нарезки простых и фасонных профилей на части по длине холодильника. Скорость проката колеблется от 4 м/с до 12 м/с в зависимости от профиля проката.

Готовый прокат поступает на двухсторонний холодильник, по сторонам холодильника прокат распределяется при помощи стрелки. После того как прокат поступил на левую или правую сторону холодильника по подводящему рольгангу он тормозится тормозными клапанами которые перемещают его в пространство колосников холодильника. Перемещаясь по рейкам холодильника прокат остывает и далее по двухстороннему отводящему рольгангу поступает к правильным машинам, после чего поступает на участок отделки и уборки проката.

На стане используется катанная заготовка сечением: 150х150 мм, 150х200 мм, 150х270 мм, 120х120 мм, длинной от 4 до 12 м, весом от 700 до 4100 кг из углеродной и легированной стали. Готовый прокат выпускается в крутках длиной от 2 до 24 м, весом до 15 тонн, причем в потоке предусмотрена резка от 6 до 24 м, а более короткие крутки будут получать на отдельных агрегатах.

Годовая производительность 1500000 тонн готовой продукции при фонде рабочего времени 7100 ч/год.

Рабочий процесс левых тормозных клапанов происходит нижеописанным образом. С пульта управления подается сигнал в систему автоматического регулирования на работу привода на подъем, и синхронно работающие двигатели начинают вращение. Вращаясь двигатели передают вращающие моменты понижающим редукторам и по средствам кривошипно-рычажной системы происходит подъем тормозных линеек. Когда тормозные линейки достигают верхнего положения, привод останавливается путевым командоаппаратом. После этого с пульта управления подается сигнал на реверс двигателя, в результате чего, двигатели, вращаясь в обратную сторону, передают вращающий момент понижающим редукторам и посредством кривошипно-рычажной системы происходит спуск

тормозных линеек. Когда тормозные линейки достигают нижнего положения, привод останавливается путевым командоаппаратом и фиксируется тормозом.

2. Конструкция механизма, кинематическая схема. Техническая характеристика ЭП и ЭО

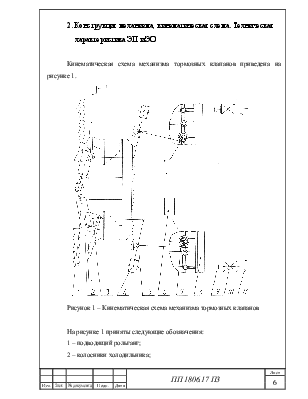

Кинематическая схема механизма тормозных клапанов приведена на рисунке 1.

Рисунок 1 – Кинематическая схема механизма тормозных клапанов

На рисунке 1 приняты следующие обозначения:

1 – подводящий рольганг;

2 – колосники холодильника;

3 – тормозные линейки;

4 – контргруз;

5 – кривошипно-рычажная передача;

6 – путевой командоаппарат;

7 – кривошип;

8 – редуктор;

9 – соединительная муфта;

10 – двигатель;

11 – тормозная муфта;

Техническая характеристика механизма тормозных клапанов:

а) максимальная масса раската, кг 4600;

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.