При равномерной подаче массы на обе стороны размалывающего диска силы давления в осевом направлении взаимно уравновешиваются и размалывающий диск самоцентрируются между обеими поверхностями размола.

В случае неравномерного поступления массы на одну из сторон диска происходит выравнивание давления за счёт перепуска массы через специальное сделанные окна в размалывающем диске. Присадка размалывающих поверхностей производится за счёт передвижения подвижной торцовой крышки при помощи специального механизма вручную или автоматически.

Для осмотра и смены рифлёных сегментов подвижная крышка выдвигается гидравлическим механизмом на 150 мм. В корпусе и торцевых крышках сделаны смотровые люки

Рифленые сегменты изготавливают из отбелённого чугуна, марганцовистой, нержавеющей, жаропрочной стели или бронзы.

Основные недостатки мельниц: (С двумя вращающимися дисками, с тремя вращающимися дисками) в сравнении перед мельницей с одним подвижным и одним неподвижным диском:

а) сложность конструкции;

б) металлоемкость;

в) большие затраты на электроэнергию;

г) нельзя подавать массу высокой концентрации (то есть больше 5%).

2.3 Виды размалывающих поверхностей

Размалывающая гарнитура - основной рабочий орган мельницы, осуществляющий непосредственное воздействие на волокна в процессе их обработки. Рабочая поверхность гарнитуры характеризуется числом и размерами ножей и канавок и их расположением на поверхности. В совокупности с частотой вращёния роторного диска и потребляемой мощностью пара метры гарнитуры определяют качество размола массы, транспортирующую способность мельницы, ее технико-экономические показатели.

В мировой практике разработано большое число различных типов гарнитуры, отличающихся конфигурацией рабочей поверхности. К сожалению, несмотря на накопленный опыт, выбор оптимального для данного процесса варианта гарнитуры часто осуществляется эмпирическим путем.

Основное значение при размоле массы низкой концентрации имеет количество и длина ножей на рабочей поверхности гарнитуры. При заданной частоте вращения эти параметры однозначно определяют секундную режущую длину мельницы.

С точки зрения числа метрорезов можно выделить три основных разновидности гарнитуры: с максимальным, средним и минимальным числом метрорезов. Первый тип гарнитуры при прочих равных условиях способствует преимущественному фибриллированию волокон, третий - укорочению, второй тип гарнитуры оказывает то и другое действие.

Второй тип гарнитуры подходит для большинства видов размола. В тех случаях, когда требуется увеличить режущее действие этой гарнитуры, необходимо увеличить загрузку мельницы (уменьшить зазор в зоне размола), когда режущее действие нежелательно, загрузку надо уменьшить (увеличить зазор). Лишь в тех случаях, когда невозможно достичь желаемых результатов на оптимальном типе гарнитуры, следует применять другие ее разновидности.

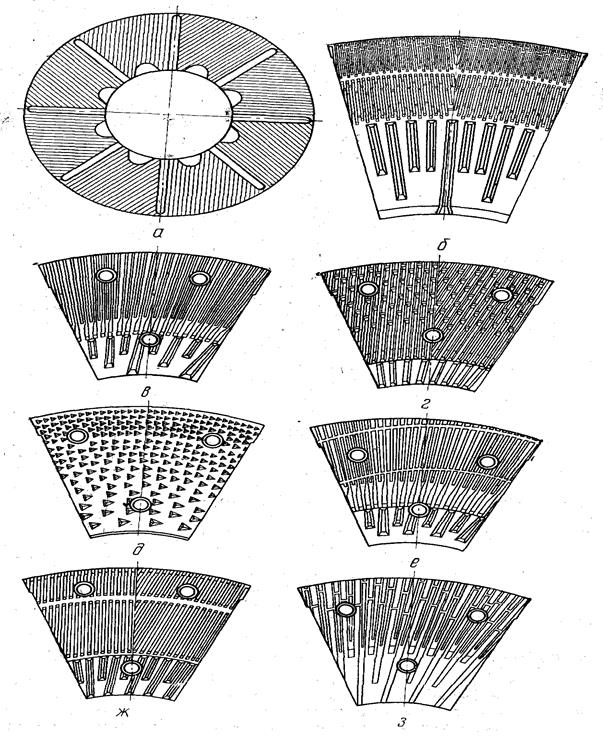

Наиболее характерные схемы расположения ножей на рабочей поверхности гарнитуры, применяемой на отечественных дисковых мельницах, представлены на рисунке 2.9.

Гарнитура для отечественных дисковых мельниц, применяемых для размола массы низкой концентрации, по количеству ножей’ приближается ко второму условному типу гарнитуры. Она имеет три зоны (реже две) заходную, среднюю и периферическую. Заходная зона служит для создания определенной направленности потока массы и на результаты размола влияния не оказывает. Средняя зона имеет, как правило, более крупные и реже расположенные ножи, чем периферическая.

а – нарезная из цельных дисков; б – для размола щепы и массы высокой концентрации; в – радиальная; г – с расположенными ножами и перемычками; д – шипообразная; е – радиальная со спирально расположенными перемычками; ж – с параллельно расположенными ножами и с разделительной канавкой;

з – радиальная с перемычками для предварительного размола.

Рисунок 2.9 – Гарнитура, размалывающая для дисковых мельниц.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.