4.8 Обработка на зубообрабатывающих станках.

Зубообрабатывающие станки и их технологические возможности

В основу типизации зубообрабатывающих станков положены следующие признаки: технологический метод формообразования зубьев, вид зубчатого колеса и назначение обработки. Технологические методы обработки зубчатых колес (фрезерование, строгание, долбление, протягивание, точение, шлифование) отражается в наименовании типа и названии станка. В названии станка, а, следовательно, в принадлежности его к тому или другому типу, отражается назначение обработки (образование или отделка зубьев) и вид обрабатываемого зубчатого колеса (цилиндрическое, коническое, червячное).

Зубодолбежные станки предназначены для обработки цилиндрических колес внутреннего и внешнего зацепления с прямым, косым или винтовым зубом по методу обкатки. В парке зуборезных станков они составляют более 20%.

При нарезании зубчатых колес на зубодолбежных станках рабочие движения сообщаются как инструменту (долбяку), так и заготовке. Эти движения обкаточные, они воспроизводят движение зубчатой передачи. Помимо этих движений в зубодолбежных станках предусмотрено горизонтальное перемещение долбежной головки по направляющим траверсы. Оно осуществляется в период врезания долбяка в заготовку. Кроме того, долбяку сообщается вертикальное движение. В период холостого хода долбяка вверх осуществляется радиальное перемещение стола с отводом заготовки от долбяка. Перед началом рабочего движения заготовка подводится к долбяку.

Несущая система станка обеспечивает неизменность межосевого расстояния между долбяком и заготовкой в процессе обработки.

Зубострогальные станки применяют при обработке конических колес с прямыми зубьями. Процесс резания осуществляется по методу копирования одновременно двумя резцами. Рабочие движения сообщаются как инструменту, так и заготовке.

Зубофрезерные станки предназначены для обработки по методу обкатки червячной фрезой цилиндрических прямозубых и косозубых колес, а также червячных колес в условиях единичного, серийного и массового производства. Они составляют около 50 % зуборезного оборудования. На станках этого типа также нарезают шлицы на валах.

Станины большинства зубофрезерных станков имеют горизонтальные направляющие для радиального перемещения стола, на котором закрепляется обрабатываемая заготовка, и вертикальную стойку с фрезерным суппортом. Суппорт позволяет поворачивать фрезерный шпиндель на угол до 60°, что необходимо при нарезании косозубых зубчатых колес. Привод всех рабочих перемещений осуществляется от главного электродвигателя. Однако имеются станки, в которых, помимо электродвигателя рабочих движений, есть двигатели гидропривода, быстрого хода станка, периодического осевого перемещения инструмента при равномерном его износе, насоса охлаждения и т.п. Работают зубофрезерные станки, как правило, в полуавтоматическом режиме.

Станки для обработки торцов зубьев позволяют обрабатывать фаски, снимать заусенцы или закруглять торцы зубьев.

Для чистовой обработки поверхностей зубьев используются следующие зубоотделочные станки: зубошевинговальные, зубопритирочные. зубохонинговальные, зубошлифовальные и накатные.

Основные сведения о методах обработки зубьев зубчатых колес

Условно технологический процесс механической обработки заготовок зубчатых колес можно подразделить на три основных этапа: токарная обработка наружных и внутренних поверхностей до нарезания зубьев, формообразование зубьев и чистовая обработка зубьев.

Первый этап практически ничем не отличается от обработки других деталей тел вращения (диски и валы).

Формообразование зубьев заключается в удалении материала из впадин между зубьями. При этом наружный диаметр колеса остается неизменным. Сама же впадина, т.е. рабочие боковые поверхности зубьев и ее дно обрабатываются по всей ширине зубчатого колеса. Удаление металла резанием из впадины может производиться двумя методами: копирования и обкатки (огибания). Оба этих метода имеют свои технологические особенности.

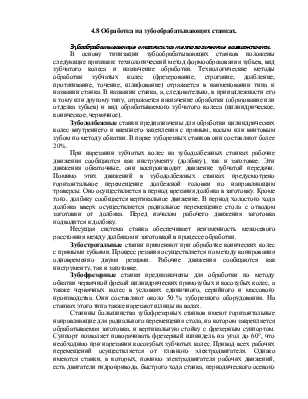

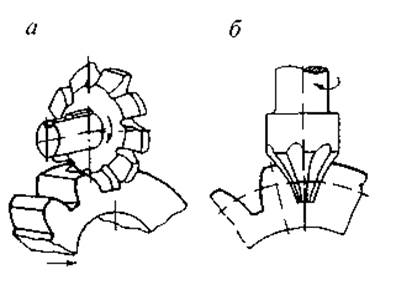

Метод копирования (рис. 94) основан на профилировании зубьев фасонным инструментом, профиль режущей части которого соответствует профилю впадины нарезаемого зубчатого колеса. Этот метод используется при нарезании зубчатых колес дисковой модульной фрезой на горизонтально- или универсально-фрезерных станках (рис. 94, а) и концевой модульной фрезой на вертикально-фрезерных станках (рис. 94, б).

Процесс обработки в обоих случаях производят методом единичного деления, т.е. по окончании фрезерования одной впадины стол отводят в исходное положение и заготовку поворачивают на 1/z часть оборота (z - число зубьев нарезаемого зубчатого колеса). Фрезе сообщают главное вращательное движение

|

Рис. 94. Схемы формообразования зубьев по методу копирования: а – дисковой зуборезной (модульной) фрезой; б – концевой модульной фрезой

Метод копирования наиболее характерен для условий единичного и мелкосерийного производства, так как он имеет сравнительно низкую производительность и не обеспечивает высокой точности (10-11 степень).

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.