4.6. Обработка на фрезерных станках

|

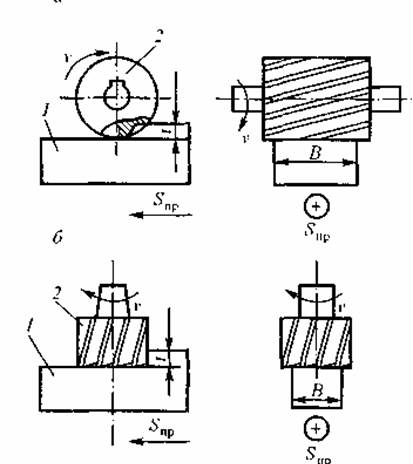

Рис. 77. Схемы цилиндрического (а) и торцевого (б) фрезерования

Все существующие методы фрезерования можно привести к двум основным видам: цилиндрическому и торцевому.

При цилиндрическом фрезеровании (рис. 77, а) обработка производится зубьями, лежащими на цилиндрической поверхности фрезы, ось которой параллельна обрабатываемой поверхности.

Торцевое фрезерование (рис. 77, б) осуществляемся фрезой, зубья которой расположены на торцевой поверхности. В этом случае ось фрезы перпендикулярна к обрабатываемой поверхности.

Основной отличительной особенностью процесса фрезерования является прерывистый характер резания. При этом толщина слоя, срезаемого каждым зубом фрезы, переменна, так как изменяется от некоторого минимума до максимума; на дуге резания одновременно работает несколько зубьев; режущие зубья работают циклично, с перерывами.

Фрезерование может осуществляться двумя методами: против подачи (встречное фрезерование) и по подаче (попутное фрезерование). При встречном фрезеровании направления векторов скорости и подачи заготовки противоположны, а при попутном — совпадают.

Встречное фрезерование характеризуется тем, что нагрузка на зуб увеличивается от нуля при врезании его в обрабатываемую поверхность до максимума при выходе. Зуб взламывает корку на поверхности заготовки снизу. Фреза стремится оторвать деталь от стола, приподнимая также и стол станка. При больших усилиях резания это приводит к вибрации технологической системы и как следствие, снижению шероховатости обработанной поверхности.

Иная картина наблюдается при попутном фрезеровании. Деталь здесь прижата к столу. Почти с первого момента зуб начинает работать с наибольшей толщиной среза и сразу же подвергается максимальной нагрузке. При наличии корки на заготовке зуб ударяется о нее, а высокая твердость и загрязненность корки, например, формовочной смесью, снижают стойкость фрезы. Поэтому при наличии корки рекомендуется применять встречное фрезерование.

При чистовом фрезеровании лучше применять попутное фрезерование. Однако положительные свойства его можно получить лишь при хорошем состоянии станка.

К элементам процесса резания при фрезеровании относятся: скорость резания, подача, глубина резания, ширина фрезерования.

Фрезерные станки и их технологические возможности.

Классификация станков фрезерной группы производится по следующим признакам: положение оси шпинделя, выполняемая работа, конструктивные особенности стола, траверсы, наличие систем ЧПУ и некоторые другие. Кроме того, в зависимости от технологических возможностей, фрезерные станки выпускают общего назначения (универсальные), специализированные и специальные.

К универсальным фрезерным станкам относятся: консольные вертикальные, консольные горизонтальные, непрерывного действия, вертикальные бесконсольные, продольные и широкоуниверсальные. К специализированным — шлицефрезерные и резьбофрезерные, шпоночно-фрезерные и некоторые другие типы. Специальные станки предназначены для обработки деталей определенной конфигурации и размеров. Фрезерные станки общего назначения, как правило, применяются при единичном и серийном типах производства, а специализированные и специальные — в условиях крупносерийного и массового.

Наибольшее распространение на предприятиях ж.д. транспорта получили консольные вертикальные и горизонтальные, а также универсальные станки.

Консольные вертикально-фрезерные станки предназначены для выполнения широкого круга фрезерных работ, в основном, торцевыми и концевыми фрезами. На этих станках обеспечивается возможность обработки крупногабаритных корпусных деталей, изготавливаемых из различных, в том числе и труднообрабатываемых материалов.

Отличительной особенностью консольных вертикально-фрезерных станков является вертикальное расположение оси шпинделя и наличие консоли, на которой располагается стол станка. Частота вращения шпинделя, в котором с помощью различных патронов и оправок закрепляются фрезы, изменяется ступенчато посредством коробки скоростей. Коробка скоростей, размещенная в вертикальной станине, снабжена шпиндельной головкой, имеющей возможность поворачиваться в вертикальной плоскости. Обрабатываемая заготовка устанавливается в тисках или в приспособлении, размещенных на столе. Конструкция направляющих консоли обеспечивает столу движение подачи в трех направлениях: продольном, поперечном и вертикальном. Для обеспечения этих перемещений в консоли размещен привод подач, состоящий из электродвигателя, коробки подач и некоторых других механизмов.

Консольные горизонтально-фрезерные станки строятся обычно на одной базе с вертикально-фрезерными и поэтому имеют много унифицированных деталей и сборочных единиц, хотя в отличие от них имеют горизонтальное расположение оси шпинделя.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.