4.4 Обработка на сверлильных и расточных станках

Эта группа станков состоит из двух подгрупп: сверлильной и расточной. К сверлильной подгруппе относятся следующие типы станков: вертикально-сверлильные, одношпиндельные полуавтоматы, многошпиндельные полуавтоматы, радиально-сверлильные и горизонтально-сверлильные. Расточная подгруппа состоит из координатно-расточных, расточных и алмазно-расточных станков. Сверлильные станки предназначены для сверления глухих и сквозных отверстий, рассверливания, зенкерования, развертывания и нарезания резьбы. Производственные возможности сверлильных станков определяются наибольшим диаметром сверления. Диаметр, в виде одной или двух условных цифр, входит в модель станки (например, модель 2Г175 — вертикально-сверлильный станок с наибольшим диаметром сверления 75 мм).

Основными формообразующими движениями при сверлении являются главное вращательное движение шпинделя и движение его подачи. Эти движения имеет инструмент, закрепленный в шпинделе станка. Для изменения частоты вращения шпинделя сверлильные станки имеют коробки скоростей, а для обеспечения подач коробки подач. Одновременная передача двух движений от коробок скоростей и подач на шпиндель осуществляется посредством специального узла — шпиндельной гильзы.

На ряде станков коробка скоростей и коробка подач размещены в одном общем корпусе, который имеет привод от собственного электродвигателя (сверлильная головка). У других станков вышеуказанные коробки выполнены в виде отдельных узлов — шпиндельных головок и бабок. Причем одним из характерных признаков, по которым различают типы сверлильных станков, являются оси и место расположения этих головок и бабок.

Конструктивно сверлильные и шпиндельные головки могут быть одно- и многошпиндельными. Многошпиндельные головки применяются для одновременной обработки нескольких отверстий в одной заготовке.

Вертикально-сверлильные станки составляют основную часть парка сверлильных станков, так как на них можно выполнить практически все виды сверлильных работ. Эти станки выпускаются в настольном или напольном исполнениях. Настольные сверлильные станки обеспечивают возможность сверления отверстий до 16 мм, а напольные — до 100 мм.

На рис. 63 представлена кинематическая схема и общий контур вертикально-сверлильного станка. На фундаментной плите смонтирована колонна коробчатой формы, в верхней части размещена шпиндельная головка, содержащая коробку скоростей со шпинделем и электродвигателем. На вертикальных направляющих колонны установлена шпиндельная бабка, внутри которой размещена коробка подач. Ручной подъем и опускание шпинделя с инструментом осуществляется с помощью штурвала. Для установки и закрепления приспособления с заготовками имеется стол , устанавливаемый на различной высоте в зависимости от размеров обрабатываемых заготовок.

Конструкции вертикально-сверлильных станков с ЧПУ предусматривают наличие у них револьверных многоинструментальных головок, обеспечивающих быструю смену режущих инструментов, и трехкоординатного привода стола, позволяющего устанавливать заготовки относительно инструмента в заданной точке без предварительной разметки. При этом быстрый подвод инструмента к заготовке, глубина сверления, изменение частоты вращения и движение подачи инструмента производятся автоматически.

Рис. 63. Вертикально-сверлильный станок модели 2А135

Радиально-сверлильные станки предназначены для обработки большого количества отверстий, расположенных на значительном расстоянии друг от друга, у крупногабаритных и тяжелых деталей за один установ. Максимальный диаметр обрабатываемых отверстий может достигать 125 мм.

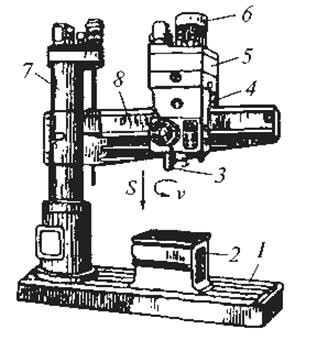

Рис. 64. Радиально-сверлильный станок

|

|

Радиально-сверлильный станок имеет следующую компоновку (рис. 2). На фундаментной плите 1 установлена тумба с поворотной колонной 7, которая поворачивается вокруг своей оси на 360°. На колонне смонтирована траверса 8, имеющая возможность вертикального перемещения по колонне посредством привода вертикального перемещения.

|

|

|

|

|

|

Траверса имеет горизонтальные направляющие, по которым перемещается сверлильная головка 4, имеющая привод от электродвигателя 6. Внутри головки размещены коробка скоростей, коробка подач 5 и шпиндель 3. На передней крышке головки размешены органы управления. Обрабатываемые детали устанавливаются на столе 2 или непосредственно на плоскости фундаментной плиты. Перемещение шпиндельной головки по траверсе в горизонтальном направлении и вращение вместе с траверсой и колонной вокруг оси колонны обеспечивает подвод инструмента и обработку отверстий в любом точке рабочей зоны станка.

Горизонтально-сверлильные станки, а также специальные для глубокого сверления предназначены для обработки глубоких отверстий с горизонтальной осью в разнообразных валах, осях и цилиндрах. Причем глубина обрабатываемых отверстий может достигать нескольких метров. На предприятиях отрасли такие станки используются для сверления и обработки внутренних поверхностей полых осей колесных пар локомотивов.

Расточные станки. Характеризующими признаками расточных станков являются расположение шпинделя (горизонтальное или вертикальное) и те работы, для которых он предназначен. В связи с этим расточные станки подразделяют на: горизонтально-расточные, координатно-расточные, алмазно-расточные и специальные.

На предприятиях отрасли наиболее широкое распространение получили горизонтально-расточные станки, на которых обрабатывают заготовки крупно- и среднегабаритных корпусных деталей (корпуса букс, редукторов, насосов и т.п.) путем растачивания, сверления, зенкерования, развертывания, фрезерования, обтачивания цилиндрических и точения торцевых поверхностей.

Координатно-расточные станки предназначены для обработки особо точных отверстий в эталонных деталях и кондукторных плитах. Современные координатно-расточные станки с оптически ми делительными устройствами на механизмах перемещения стола, траверсы и расточной головки обеспечивают точность установки координатных размеров, достигающую 1мкм.

На алмазно-расточных станках производится окончательная обработка отверстий алмазными и твердосплавными резцами, в частности, производится растачивание цилиндров, вкладышей, поршней, шатунов локомотивных дизелей при их изготовлении и ремонте. Отклонение поверхности отверстий, обработанных на этих станках, от цилиндрической формы не превышает 3...5 мкм.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.