Причем, хотя шевер и напоминает косозубое зубчатое колесо, но наличие мелких зубчиков 3 (канавок) на боковых поверхностях его зубьев делает это колесо режущим инструментом. В результате скрещивания осей шевера с зубчатым колесом (угол 5...15°) при зацеплении возникает движение скольжения в направлении длины зуба, что вызывает срезание стружки режущими зубчиками 3 шевера. Срезаемая с боковых поверхностей зубьев стружка имеет тонкую волосовидную форму. Необходимое для снятия стружки усилие прижима между боковыми поверхностями зубьев колеса и шевера обеспечивается путем их сближения при радиальной подаче стола. Благодаря усилию прижима теоретическая точка контакта превращается в эллипс касания. Чтобы обработать всю ширину зубчатого венца, необходима продольная подача стола или соответствующая конструкция шевера. Следует иметь в виду, что в процессе обработки шевер не только срезает слой металла своими режущими кромками зубчиков, но и давит на обрабатываемую поверхность задней поверхностью зубчиков и тем самым сглаживает ее.

Зубчики на боковых поверхностях зубьев шевера расположены по всей его высоте — параллельно торцу. Они имеют постоянную высоту и заканчиваются у отверстия в основании зубьев. Эти отверстия необходимы для свободного выхода гребенки при нарезании канавок, а также для прохождения потока СОЖ и быстрого удаления стружки во время шевингования.

Диаметр шевера следует выбирать максимально возможным по размерам шевинговального станка. При увеличении диаметра шевера повышаются его стойкость и точность обработки. Для повышения точности по шагу число зубьев шевера не должно быть кратным числу зубьев обрабатываемого колеса.

Шевингование обеспечивает точность зубчатых колес в пределах 5...7 степени и шероховатость поверхности Ra = 0,63 ... 1,25 мкм

Зубошлифование наиболее распространенный метод чистовой обработки закаленных зубчатых колес. Этот метод обработки применяют в тех случаях, когда требуется высокая точность и устранение значительных погрешностей, вызванных поводками зубьев в результате термической обработки зубчатых колес. Однако зубошлифование процесс дорогостоящий и малопроизводительный.

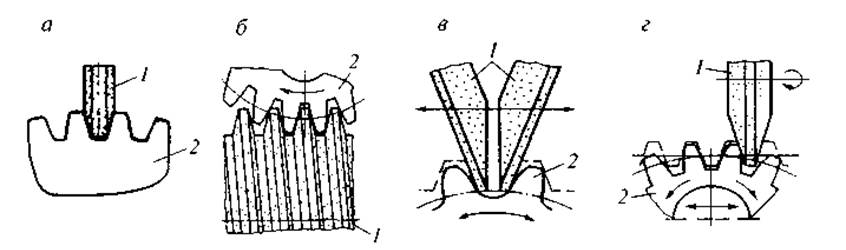

В настоящее время применяют три метода шлифования цилиндрических зубчатых колес: копирования, непрерывной обкатки и обкатки с периодическим делением.

|

Рис. 98. Схемы зубошлифования: а – профилированным кругом; б – абразивным червяком; в – двумя кругами (обкаткой); г – коническими кругами

Преимущества метода копирования высокая производительность и точность обработки. Недостатки — сложная и трудоемкая наладка станка. Кроме того, из-за значительных припусков по профилю зуба довольно часто имеют место прижоги, которые, в свою очередь, вызывают шлифовочные трещины

Этот метод обеспечивает точность обработки закаленных зубчатых колес в пределах 7...8 степени и шероховатость Ra - 1,25...2,5 мкм.

Непрерывное шлифование методом обкатки абразивным червяком (рис. 98, б) по схеме аналогично зубофрезерованию, но вместо червячной фрезы применяют одно или двухзаходный абразивный червяк, имеющий реечный профиль. Процесс происходит следующим образом: вращающийся абразивный червяк 1, находясь в зацеплении с зубьями обрабатываемого колеса 2, непрерывно врезается в зубчатый венец и формирует эвольвентный профиль боковых поверхностей зубьев.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.