Штейно- и шлакообразование при взвешенной плавке главным образом совершается в факеле, однако в

ванну печи поступают не разделенные капли штейна и шлака, и

оксидно-сульфидный расплав самого различного

состава. В ванне печи возможно завершение

взаимодействия между оксидами и сульфидами, а также

образование шлака и штейна из выпадающей из факела шихты. Но основную нагрузку

ванна несет по разделению оксидно-сульфидных

расплавов на штейн и шлак благодаря их различным физико-химическим свойствам, прежде всего таким, как плотность и поверхностное натяжение. В ванне

происходит также усреднение жидких фаз по составу.

Так, например, при значительных колебаниях состава штейновой и шлаковой

частей оксидно-сульфидного расплава получаемые при плавке шлак и штейн имели достаточно стабильный состав и содержали соответственно, % (по массе): ![]() и

и ![]() .

Качество разделения фаз и их усреднение по составу

во многом зависят от состояния ванны - наличия или отсутствия настылей на лещади печи [1].

.

Качество разделения фаз и их усреднение по составу

во многом зависят от состояния ванны - наличия или отсутствия настылей на лещади печи [1].

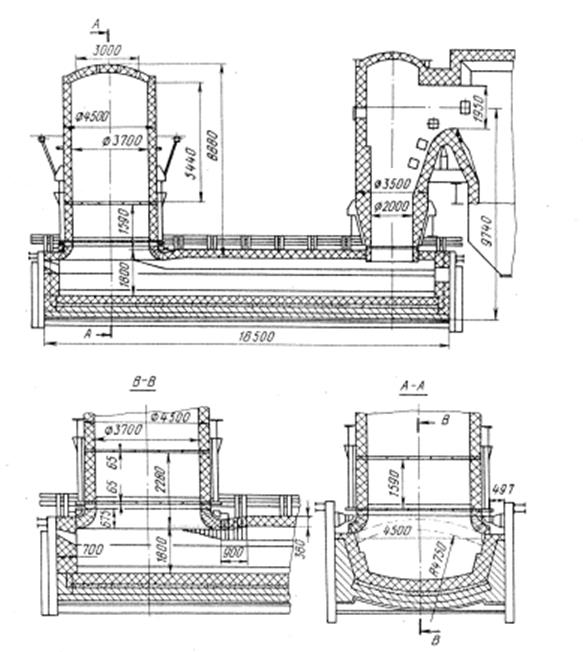

Первая в мире промышленная печь взвешенной плавки на воздушном дутье была разработана финскими специалистами фирмы “Оутокумпу” и построена в 1949 г. на заводе “Харьявалта”. Продольный и поперечные разрезы печи этого завода показаны на рис. 1.

Кожух плавильной шахты изготовлен из листовой стали

толщиной 13 ![]() . Кожух

шахты в нижней части соединен со стальной восьмиугольной сварной балкой,

которую с помощью восьми стальных тяг диаметром 50

. Кожух

шахты в нижней части соединен со стальной восьмиугольной сварной балкой,

которую с помощью восьми стальных тяг диаметром 50 ![]() подвешивают к специальной опорной конструкции. Нижнюю половину кожуха

орошают водой, которая собирается в два желоба и отводится по ним в

канализацию. Шахта и ее свод выложены из магнезитового кирпича, толщина

кладки 375

подвешивают к специальной опорной конструкции. Нижнюю половину кожуха

орошают водой, которая собирается в два желоба и отводится по ним в

канализацию. Шахта и ее свод выложены из магнезитового кирпича, толщина

кладки 375 ![]() . Между

тремя рядами кирпича установлены медные водоохлаждаемые кессоны. Кирпичи и

кессоны с помощью стальных тяг крепят к специальным опорам. Кладка

соединительного узла плавно переходит в свод отстойной камеры.

. Между

тремя рядами кирпича установлены медные водоохлаждаемые кессоны. Кирпичи и

кессоны с помощью стальных тяг крепят к специальным опорам. Кладка

соединительного узла плавно переходит в свод отстойной камеры.

Внутренние размеры шахты: диаметр 3,7 ![]() , высота 8,8

, высота 8,8 ![]() . В

кладку стен шахты и отстойной части печи заложены медные кессоны толщиной 65

. В

кладку стен шахты и отстойной части печи заложены медные кессоны толщиной 65 ![]() с залитыми стальными трубами. Эти кольца

скреплены с кожухом и предупреждают вертикальное смещение кладки шахты.

Отстойная камера представляет собой горизонтальную печь размером 17 и 4,5

с залитыми стальными трубами. Эти кольца

скреплены с кожухом и предупреждают вертикальное смещение кладки шахты.

Отстойная камера представляет собой горизонтальную печь размером 17 и 4,5 ![]() . Передней

торцевой стене придана трапециидальная форма, за счет чего она удалена

приблизительно на 1

. Передней

торцевой стене придана трапециидальная форма, за счет чего она удалена

приблизительно на 1 ![]() от внутренней поверхности кладки шахты. Это

предупреждает ей от интенсивного разъединения стекающими из шахты расплавом и

разрушения настылями, падающими иногда со стен шахты. Арочный свод

толщиной 375

от внутренней поверхности кладки шахты. Это

предупреждает ей от интенсивного разъединения стекающими из шахты расплавом и

разрушения настылями, падающими иногда со стен шахты. Арочный свод

толщиной 375 ![]() выложен из магнезитового кирпича. Кладка свода опирается на подпятовые балки и

кирпичи. В области примыкания к аптейку кладка сделана в виде кольца из

фасонного кирпича. Кладка отстойной камеры заключена в стальной сварной кожух и

крепится с помощью колонн и тяг. За 40 лет применения процесса ВП были

созданы агрегаты для проплава от 400 до 2000

выложен из магнезитового кирпича. Кладка свода опирается на подпятовые балки и

кирпичи. В области примыкания к аптейку кладка сделана в виде кольца из

фасонного кирпича. Кладка отстойной камеры заключена в стальной сварной кожух и

крепится с помощью колонн и тяг. За 40 лет применения процесса ВП были

созданы агрегаты для проплава от 400 до 2000 ![]() . шихты

в сутки, поэтому диаметр шахты достигает 8

. шихты

в сутки, поэтому диаметр шахты достигает 8 ![]() , высота

11

, высота

11 ![]() . Площадь отстойной зоны в больших

агрегатах составляет 140 - 160

. Площадь отстойной зоны в больших

агрегатах составляет 140 - 160 ![]() . Конструкция отстойной камеры принципиально не

отличается от конструкции отражательных печей, применяемых для огневого

рафинирования меди. Лещадь камеры изготовлена из трех слоев кирпича: верхний -

из магнезитового, два следующих – из шамотного, между слоями имеются зазоры,

заполненные огнеупорным порошком. Кладка лещади уложена на подушку из

жаропрочного бетона. Стены камеры выполнены в виде откосов, внутренняя кладка

стен изготовлена из магнезитового кирпича, внешняя – из шамотного. Между

магнезитовой и шамотной кладкой боковых стен установлены вертикальные (с

небольшим наклоном) медные водоохлаждаемые кессоны, верхняя часть которых

расположена на 150-200

. Конструкция отстойной камеры принципиально не

отличается от конструкции отражательных печей, применяемых для огневого

рафинирования меди. Лещадь камеры изготовлена из трех слоев кирпича: верхний -

из магнезитового, два следующих – из шамотного, между слоями имеются зазоры,

заполненные огнеупорным порошком. Кладка лещади уложена на подушку из

жаропрочного бетона. Стены камеры выполнены в виде откосов, внутренняя кладка

стен изготовлена из магнезитового кирпича, внешняя – из шамотного. Между

магнезитовой и шамотной кладкой боковых стен установлены вертикальные (с

небольшим наклоном) медные водоохлаждаемые кессоны, верхняя часть которых

расположена на 150-200 ![]() выше уровня шлаковой ванны. В боковой стене

установлены две медные водоохлаждаемые плиты с отверстиями диаметром 70

выше уровня шлаковой ванны. В боковой стене

установлены две медные водоохлаждаемые плиты с отверстиями диаметром 70 ![]() для выпуска шлака, в передней торцевой стене - чугунные шпуровые плиты

(диаметр шпура – 40

для выпуска шлака, в передней торцевой стене - чугунные шпуровые плиты

(диаметр шпура – 40 ![]() ) для выпуска штейна.

) для выпуска штейна.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.