Важное значение имеет не только количество расплава (целесообразное его количество 12-20%), но и его физико-химические свойства (вязкость, смачиваемость оксидов железа).

2.4. Процесс спекания агломерата на агломашине

Под процессом спекания понимают совокупность превращений при которых сжигаемое просасываемое воздухом твердое топливо в слое шихты обеспечивает развитие высоких температур в зоне горения и оплавление материалов. В результате получается спек, обладающий необходимыми физико-химическими свойствами. Основными параметрами, характеризующими процесс спекания являются температура поверхности зажженной шихты, высота слоя, скорость спекания, температура в зоне горения, время пребывания шихты на ленте (скорость ленты) и степень законченности спекания.

Начальной стадией спекания является зажигание шихты, при котором необходимо воспламенить частицы содержащегося в ней топлива и внести в слой количество тепла, обеспечивающее дальнейшее развитие горения. Наряду с обеспечением необходимых температуры и количества тепла следует иметь в зажигательном горне соответствующий состав продуктов сгорания с тем, чтобы в них содержалось достаточное количество кислорода, идущего на сжигание топлива в слое.

Чтобы в горн не подсасывался со стороны холодный воздух или не выбивалось из него пламя, особенно со стороны бортов тележек, необходимо поддерживать определенное давление, а для обеспечения перемещения зоны горения и просасывания газов через слой создавать в вакуум-камерах под горном соответствующее разрежение.

При зажигании шихты основными факторами являются температура поверхности и количество тепла, аккумулируемое в верхнем слое шихты.

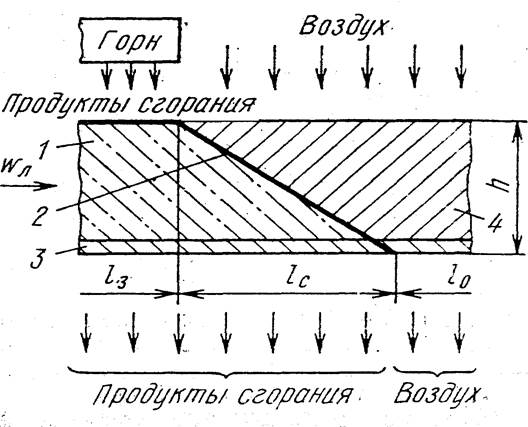

Определенное влияние на процесс зажигания оказывает величина разрежения под зажигаемым слоем. При слишком малом разрежении продукты горения просасываются медленно, что приводит к замедлению процесса зажигания, особенно скорости теплопередачи в нижние горизонты слоя, а также снижению скорости перемещения фронта горения твердого топлива. При повышенном разрежении теплопередача осуществляется слишком быстро, фронт горения отстает, концентрация тепла в зажигаемом слое снижается, в результате чего спек получается непрочным (см. рис 2)

Рис 2 – Схема спекания шихты на агломашине

2.5. Охлаждение окатышей

На современных установках для обжига окатышей готовые окатыши выдают из обжигового агрегата с температурой 130-1600С. На конвейерных машинах зона охлаждения подразделяется на две подзоны. В первой подзоне атмосферный воздух продувается через слой снизу, нагревается и используется в других технологических зонах. В третьей подзоне в результате реверса воздуха (подача сверху вниз) происходит выравнивание температуры окатышей по высоте слоя. Режим охлаждения влияет на качество готовых окатышей.

2.6. Поведение вредных примесей

Вредными примесями в окатышах являются: сера, фосфор, мышьяк, цинк и др. Присутствие этих примесей неблагоприятно влияет на качество чугуна при переплаве окатышей в доменной печи в обычных условиях обжига большинство вредных примесей (кроме серы) из окатышей не удаляется. При получении неофлюсованных окатышей из сернистых концентратов, в которых сера находится в виде сульфидов железа, степень ее удаления составляет 95-99%. Окисленная атмосфера обжига обеспечивает высокую степень окисления серы, переводя ее в газовую фазу в виде SO2 и удаления из шихты. Однако в присутствии известняка степень десульфатизации значительно снижается. Отмечено, что диоксид серы SO2 и газообразная сера могут поглощаться оксидами железа, кальция, магния, ферритами и силикатами кальция. Таким образом, задача удаления серы при обжиге офлюсованных окатышей связана с условиями образования и разложения сульфатов. Термодинамическим анализом установлено, что CaO в различном виде может поглощать SO2 уже при 400-8000С:

СaCO3+SO2+1/2O2=CaSO4+CO2

CaO+SO2+1/2O2=CaSO4

CaFe2O4+SO2+1/2O2=CaSO4+Fe2O3

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.