1. Предремонтная дефектация.

1.1. В процессе эксплуатации могут возникнуть различные дефекты и повреждения покрытий, наиболее частыми из которых являются: наличие воздушных включений, непроклеев, расслоение, механических повреждений.

1.2. Расслоение – воздушные пузырьки различных размеров, расположенные между покрытиями и металлом или между слоями стеклоармирующего материала. Допустимая площадь одного дефекта 10 см2. Допускаемая суммарная площадь дефектов – 6% площади контролируемого участка.

1.3. Механические повреждения – сколы, трещины, отслоение. Полная замена стеклопластикого покрытия производится после эксплуатации, если размеры дефектов превышают 10 мм2 или общая суммарная площадь дефектов составляет более 6% площади контролируемого участка при сплошном контроле покрытия.

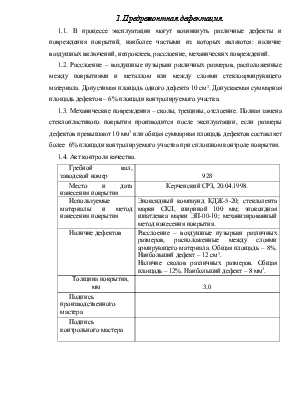

1.4. Акт контроля качества.

|

Гребной вал, заводской номер |

928 |

|

Место и дата нанесения покрытия |

Керченский СРЗ, 20.04.1998. |

|

Используемые материалы и метод нанесения покрытия |

Эпоксидный компаунд КДЖ-5-20; стеклолента марки СКЛ, шириной 100 мм; эпоксидная шпатлевка марки ЭП-00-10; механизированный метод нанесения покрытия. |

|

Наличие дефектов |

Расслоение – воздушные пузырьки различных размеров, расположенные между слоями армирующего материала. Общая площадь – 8%. Наибольший дефект – 12 см2. Наличие сколов различных размеров. Общая площадь – 12%. Наибольший дефект – 8 мм2. |

|

Толщина покрытия, мм |

3,0 |

|

Подпись производственного мастера |

|

|

Подпись контрольного мастера |

1.5. На основании проведенной дефектации делаем вывод, что стеклопластиковое покрытие подлежит полной замене.

1.6. Значительную часть дефектов механизмов, устройств и систем можно определить по внешним признакам при различных состояниях механизмов. При визуальном (внешнем) осмотре невооруженным глазом или через лупу выявляют пороки на поверхности детали. При этом используют лупы, дающие 6 – 180-кратное увеличение. Измерительные инструменты дают точность измерения от 0,01 до 0,005 мм, что соответствует измерительным приборам второго и третьего классов точности.

Так же дефекты можно выявить люминесцентной или цветной дефектоскопией, основанной на молекулярных свойствах жидкостей. Люминесцентную дефектоскопию применяют для обнаружения наружных пороков деталей. Она основана на свойствах некоторых органических соединений светиться под воздействием ультрафиолетовых лучей. Цветная дефектоскопия основана на свойствах вещества, содержащего красящий пигмент проникать в трещины и микротрещины.

Измерение глубины дефектов производится методом оттиска пластичным материалом, с последующим измерением оттиска специальными оптическими приборами со специальными шкалами.

2. Анализ условий работы гребного вала и возможные виды разрушений.

Условия, в которых находятся гребные валы при эксплуатации, относительно тяжелые вследствие:

- коррозии при воздействии забортной воды;

- знакопеременных нагружений при действии изгибающего момента от веса винта и консольной части вала, что создает условия для усталостного разрушения, при нарушении уравновешенности винта (например, потере лопасти или коррозии лопастей), а также при эксцентричности приложения упора винта (выходе винта из воды);

- изнашивание дейдвудных подшипников (особенно, кормового вблизи винта), что обусловливает просадку вала, искривление его оси, увеличение амплитуды изгибающих напряжений;

- ударов винта о лед, плавающие твердые тела, грунт, воспринимаемых гребным валом;

- динамической нагрузки при кратковременном частом оголении винта во время штормовой погоды. При этом нагрузка на вал оказывается неравномерной из-за изменения частоты вращения.

Кроме того, во время плавания практически невозможен контроль за работой гребных валов. Для этого судно должно быть поднято в док либо необходимы сложные работы для выполнения контроля на плаву.

Основными видами повреждений гребных валов являются: смятие резьбы, изнашивание рубашек, разрушение изоляции между рубашками, деформация отверстий во фланце вала, изгиб вала, трещины на валу и рубашках, поломка.

Кроме электрохимической коррозии, на поверхностях вала возникает фреттинг-коррозия в месте перемещения контактирующихся участков вала с рубашкой и ступицей винта у их торцов. В результате этого происходит механическое повреждение посадочных поверхностей, и образуются трещины усталости, которые являются активными концентраторами напряжений. Это также снижает предел выносливости материала вала.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.