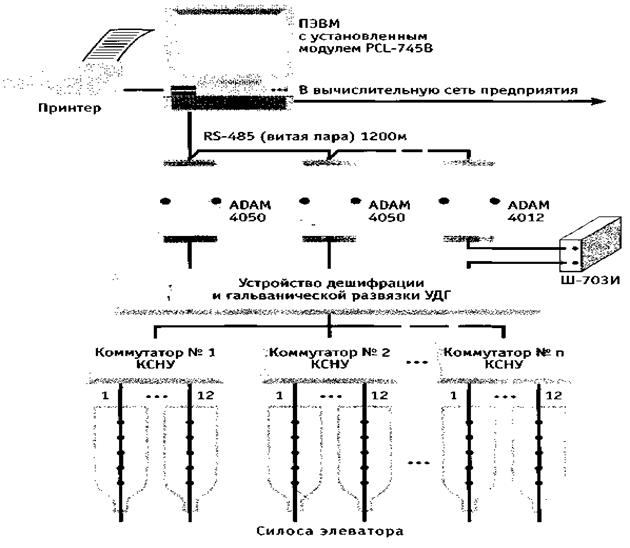

Рисунок 2.1 Блок-схема централизованного автоматического контроля.

Централизованный контроль температуры может быть осуществлен с помощью современных микропроцессорных средств автоматизации. Так, в источнике [3] приводится структурная схема и описание автоматизированной системы контроля температуры АСКТ. АСКТ представляет собой одноуровневую систему на база ПК IBM PC. Структурная схема показана на рисунке 2.2 и использует следующие модули:

- модуль ввода/вывода дискретных сигналов для управления коммутацией измерительного канала ADAM 4050;

- модуль ввода аналоговых сигналов от датчиков температуры ADAM 4012;

- модуль последовательного интерфейса RS-485 — PCL-745B; измерительный преобразователь с искробезопасным барьером - Ш-703И; устройство дешифрации и гальванической развязки - УДГ;

коммутатор сигналов низкого уровня — КСНУ (10 шт.). Модули ADAM 4050, ADAM 4012 и PCL-745B производятся фирмой Advantech, измерительный преобразователь изготовлен заводом «Электроприбор» (г. Киев), остальные модули разработаны и изготовлены АО НПО «Пищепромавтоматика».

Модули ADAM могут работать с любыми типами компьютеров и терминалов, оборудованными интерфейсом RS-485. Обмен данными между модулями и компьютером производится в ASCII-формате. Это означает, что управление модулями возможно на любом языке высокого уровня, имеющем функции для работы с СОМ-портами.

Модули не содержат переключателей, перемычек и подстроечных резисторов, предназначенных для их конфигурирования и калибровки. Все конфигурационные параметры, включая адрес модуля, скорость обмена информацией, контроль четности, сигнализацию о выходе измеряемого параметра из заданного диапазона, калибровочные параметры, настраиваются с помощью соответствующих команд с ПЭВМ.

КСНУ установлены в шкафах РШ-2Г в надсилосном помещении элеватора, ПЭВМ IBM PC и PCL-745B установлены в сырьевой лаборатории предприятия на расстоянии 300 м от элеватора. Остальные модули установлены в шкафах ДКТЭ диспетчерского помещения элеватора.

Связь между элеватором и сырьевой лабораторией выполнена витой парой в телефонном кабеле АТС предприятия. Стенд для отработки технических решений по системе показан на рис. 2.

Основные технические решения

Задача создания АСКТ осложняется тем, что элеватор является объектом повышенной опасности. Источником опасности служит минеральная и органическая пыль, образующаяся в большом количестве при транспортировке семян подсолнечника и загрузке их в силоса. В связи с этим силоса элеватора по Правилам устройства электроустановок отнесены по взрывоопасное к категории В-П, а надсилосные помещения — к категории В-Па.

С учетом этого в системе реализованы следующие технические решения:

использован искробезопасный барьер в измерительном преобразователе Ш-703И, связанном непосредственно с термодатчиками, установленными в силосах;

понижено напряжение электропитания реле в коммутаторах шкафов РШ-2Г до 3 В по сравнению с использовавшимся ранее напряжением 220В;

заменены открытые реле в шкафах РШ-2Г на герметичные герконовые РЭС-44.

Метрологическая стабильность системы определяется прежде всего качеством контактов (изменение сопротивления измерительной линии на 0,23 Ом приводит к погрешности системы в ГС). Поэтому в измерительном канале системы все соединения «под винт» были заменены на паяные контакты, а в коммутаторах КСНУ применены реле РЭС-44, имеющие стабильное сопротивление контактов.

Рисунок 2.2. Структурная схема АСКТ.

Применение в системе ПЭВМ и возможность использования языков программирования высокого уровня позволили существенно расширить традиционные функции систем термометрии и организовать графический интерфейс общения оператора с системой.

АСКТ реализует следующие функции:

• выполнение по команде оператора циклического опроса датчиков, преобразование полученных результатов и запись их на жесткий диск ПЭВМ;

• выполнение по команде оператора измерений температуры в заданном силосе и индикация результатов на экране монитора ПЭВМ;

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.