При агрегатном методе ремонта неисправные агрегаты заменяют новыми или заранее отремонтированными. Агрегатный ремонт резко сокращает время простоя машины в ремонте, так как весь процесс сводится к проведению разборочно - сборочных работ, связанных с заменой агрегата.

На основании принятого метода разрабатывается технологический процесс ремонта машин.

Машина, требующая ремонта, принимается в мастерскую, затем проводится очистка от грязи и наружная мойка. У очищенной машины проводят диагностирование и выявляют неисправности и необходимый объем ремонта. После диагностики машина доставляется на место разборки, где производится снятие неисправных сборочных единиц и агрегатов. Снятые узлы и агрегаты также очищаются и моются. После мойки, часть узлов и агрегатов отправляются на технический обменный пункт, а другая часть подвергается разборке на отдельные детали.

Детали подвергают дефектовке, где выявляют состояние деталей. Бракованные отправляют на склад утиля, изношенные, на участки восстановления, а годные на комплектовку.

После комплектации деталей производится сборка сборочных единиц и агрегатов. Затем они обкатываются на обкаточных стендах.

После обкатки производится окраска агрегатов, и производится сборка всей машины. На машину также могут ставиться сборочные единицы и агрегаты, поступившие с технического обменного пункта. После сборки машина направляется на окраску. Затем машину заправляют и обкатывают, после чего машина идет на сдачу.

Предложенный метод ремонта машин отличается от существующего тем, что работы ведет не только один водитель, а целая бригада квалифицированных рабочих, что сокращает сроки проведения ремонта. Также повышается качество работы, а значит продолжительность безотказной эксплуатации машины.

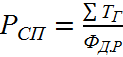

Списочный состав производственных рабочих по отдельным видам работ определяется по формуле

, (2.14)

, (2.14)

где ![]() - годовая трудоемкость работ на

различных участках, чел.-час;

- годовая трудоемкость работ на

различных участках, чел.-час;

![]() - действительный годовой фонд

времени рабочего, час.

- действительный годовой фонд

времени рабочего, час.

Действительный годовой фонд времени рабочего при пятидневной восьмичасовой рабочей неделе определяется по формуле [2]

Фн.р. = (DК –DВ – DП – DО) ∙tР∙ ηр, (2.15)

где DО – число отпускных дней в году;

ηр – коэффициент, учитывающий не выход на работу по уважительным причинам (болезнь, травма и др.), ηр = 0,96. [4]

Число отпускных дней в году - 24 рабочих дня. Тогда действительный фонд времени рабочего найдется из формулы (5.2)

Фн.р. = (365 – 104 – 8 – 24) ∙ 8 ∙ 0,96 = 1758,72 час.

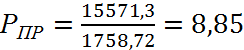

Подставляя найденное значение в формулу (5.1), получим количество производственных рабочих, соответственно на разборочно-сборочных работах

чел.

чел.

Принимаем РСП = 9 чел. Аналогично производим расчет и по другим видам работ. Данные расчетов заносим в таблицу5.1

Общая численность штата мастерской определяется по формуле [4]

РМ = РПР + РВ + РИТР + РМОП, (2.16)

где РПР – количество производственных рабочих, чел.;

РВ – количество вспомогательных рабочих, (5% от РПР),чел.;

РИТР – количество инженерно-технических работников и служащих,(14% от РПР),чел.;

РМОП – количество рабочих младшего обслуживающего персонала, (8% от РПР + РВ),чел.

Количество производственных рабочих найдется как сумма рабочих занятых на всех видах ремонтных работ. Вычисляя от этого количества установочные проценты, найдется количество вспомогательных рабочих, а также инженерно-технических работников и количество младшего обслуживающего персонала. Данные вычислений заносим в таблицу 2.1

В зависимости от объемов работ, площадей, помещений и направленности деятельности мастерской производим назначения:

- вспомогательных рабочих, полученных при расчетах равное

РВ = 5∙ 13/100=0,65, принимаем РВ=1 (кладовщик);

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.