В опытном бурении отсчет величины велся с отметки 3 – 3,5 м, когда долото доходило до ненарушенной породы. Наиболее устойчивым оказался режим бурения с параметрами n = 120 об/мин и Рос = 130 – 150 кН, при которых скорость бурения находилась в пределах 0,7 – 0,8 м/мин, и нагрузка на двигатель привода вращателя составляла 150 – 200 А.

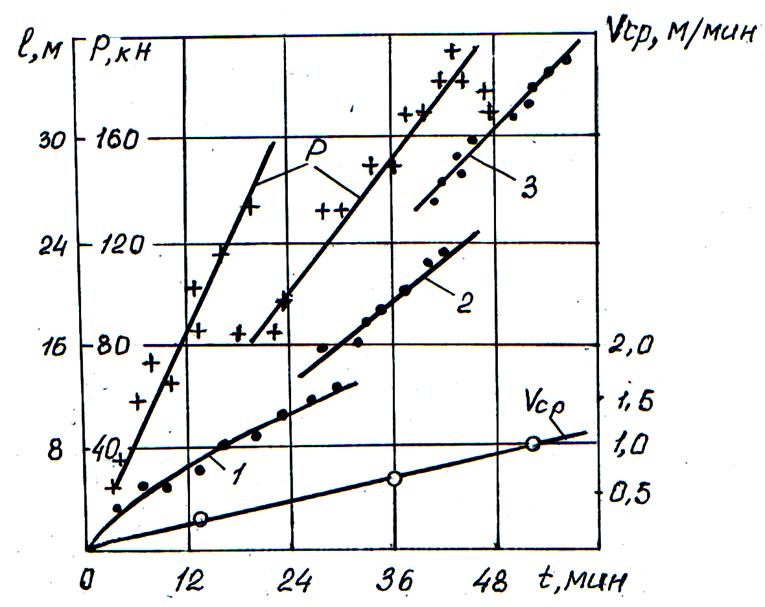

Из графика (рис. 3.15) видно, что долото ДЗДШ-244,5 прошло в крепких известняках 38 м с высокой скоростью. Все три скважины пройдены за 1 час чистого времени. При этом скорость бурения не снижалась на протяжении всего рейса. После осмотра долота обнаружено: все зубья (штыри) оказались целыми, тело каждой зубчато-дисковой шарошки было потерто с одной стороны. При разборке обнаружилось, что все три оси переломаны. Причина отказа долота заключалась в том, что шарошки перестали вращаться вокруг своих осей и их заклинило. Такая поломка осей ранее не наблюдалась при большом количестве испытаний. Опора ДЗДШ отличается высокой надежностью.

Рис. 3.15. Изменение проходки на долото ![]() , осевой нагрузки Р и средней

скорости бурения Vср

во времени t при бурении крепких известняков Мазульского рудника:

1 – скважина № 1; 2 – скважина № 2;

, осевой нагрузки Р и средней

скорости бурения Vср

во времени t при бурении крепких известняков Мазульского рудника:

1 – скважина № 1; 2 – скважина № 2;

3 – скважина № 3.

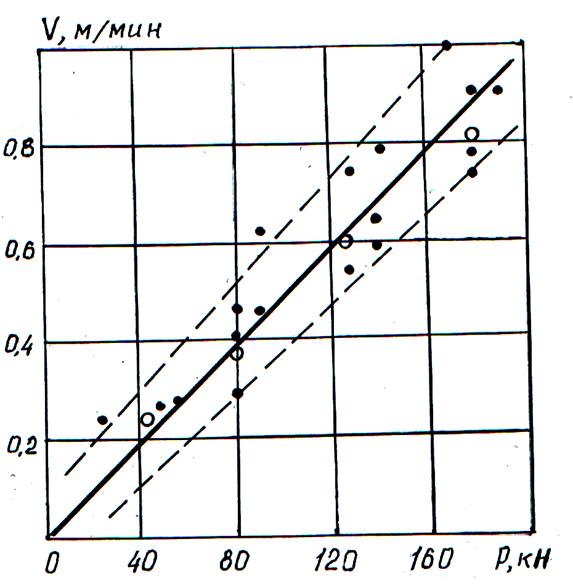

Рис. 3.16. Изменение скорости бурения V крепких известняков

Мазульского рудника от осевой нагрузки Р на долото ДЗДШ-244,5

при n= 100 - 120 мин -1

В данном случае оси были изготовлены из потребительской стали и не прошли необходимой термообработки. Таким образом, ресурс данного долота далеко не исчерпан.

В дальнейшем, в крепких

известняках (f = 8 - 10 ) Мазульского рудника было

испытано долото ДЗДШ-244,5 аналогичной конструкции, но изготовленное на

специализированном предприятии ОАО “Сибирский инструментальный завод”. Оно

прошло 260 м со средней скоростью 0,8 м/мин (при n = 100 мин-1 и Р = 170 -180 кН). В данных условиях

грубо ориентировочно можно принять теоретический ресурс долота ![]() 280 м и начальную скорость

280 м и начальную скорость ![]() 0,9 м/мин. Тогда постоянная времени

для кривой бурения ориентировочно составляет

0,9 м/мин. Тогда постоянная времени

для кривой бурения ориентировочно составляет ![]() =

280/0,9 = 310 мин и приближенные формулы функций

=

280/0,9 = 310 мин и приближенные формулы функций ![]() и

и  для долота ДЗДШ-244,5 в рассматриваемых

условиях (и при n = 100 – 120 об/мин,

Р = 170 – 180 кН) будут следующие:

для долота ДЗДШ-244,5 в рассматриваемых

условиях (и при n = 100 – 120 об/мин,

Р = 170 – 180 кН) будут следующие:

и

и  .

.

Благодаря конструктивным и

технологическим особенностям шарошечные долота режущего действия типа ДЗДШ

позволяют работать с более высокими осевыми нагрузками (7,8 кН/см против 1, 4

кН) по сравнению с ранее применявшимися режущими долотами со стационарными

резцами и достигать намного бóльших скоростей бурения (рис. 3.13, кривая 2).

Этому способствует повышенное (по сравнению с двухперыми режущими инструментами)

значение показателя, характеризующего геометрию и стойкость рабочей поверхности

долота ![]() , где

, где ![]() -

суммарная длина режущих твердосплавных элементов; D – диаметр долота. По данным работы [48] показатель Кз

определяющим образом влияет на возможность успешного (по скорости, энергии и

затратам) бурения резанием крепких пород.

-

суммарная длина режущих твердосплавных элементов; D – диаметр долота. По данным работы [48] показатель Кз

определяющим образом влияет на возможность успешного (по скорости, энергии и

затратам) бурения резанием крепких пород.

Результаты опытного бурения долотами ДЗДШ крепких известняков были сопоставлены с данными бурения различными шарошечными долотами. Выяснилось, что у долот ДЗДШ в среднем скорость бурения на 50 % выше, требуемая осевая нагрузка меньше на 30 – 35 %, токовая нагрузка привода вращателя (мощность) больше на 35 – 40 %. Вместе с тем, стойкость вооружения ДЗДШ, естественно, ниже, что, однако, в экономическом отношении компенсируется высокими скоростными качествами ДЗДШ, их простотой, высокой ремонтопригодностью, меньшей стоимостью и многократным использованием корпуса.

Сопоставление результатов крепких, но малоабразивных известняков (Мазульский рудник) и крепких абразивных песчаников (Черногорский и другие угольные разрезы) наглядно показывает, что прочностные свойства горных пород (прочность на растяжение и сжатие, контактная прочность) недостаточны для определения рациональной области бурения резанием. В этом отношении на первый план выступает сочетание прочности и абразивности пород, сильно влияющих на интенсивность изнашивания вооружения долота.

Как было отмечено, режущие

долота со стационарными резцами предпочтительны для проходки скважин в

малоабразивных породах крепостью f ![]() 7 и мало пригодны для бурения

уступов с прослойками более крепких и, тем более, абразивных пород. Область

использования ДЗДШ более широкая. Они могут конкурировать с ШД при бурении

малоабразивных пород крепостью до f = 10 – 12, а также на уступах сложного строения, содержащих среды пород

крепостью f = 7 – 8 до 25 – 30 % и абразивных

пород (песчаников) крепостью f = 8 – 10.

7 и мало пригодны для бурения

уступов с прослойками более крепких и, тем более, абразивных пород. Область

использования ДЗДШ более широкая. Они могут конкурировать с ШД при бурении

малоабразивных пород крепостью до f = 10 – 12, а также на уступах сложного строения, содержащих среды пород

крепостью f = 7 – 8 до 25 – 30 % и абразивных

пород (песчаников) крепостью f = 8 – 10.

Практически важно создать модификации долот типа ДЗДШ, которые бы обладали более высокой износостойкостью при бурении абразивных пород крепостью f = 8 – 10. Это означало бы возможность полной замены дорогих неразборных ШД более простыми и скоростными инструментами типа ДЗДШ. Для этого должны решаться две основные задачи:

1. Усиление прочности и износостойкости вооружения, т.е. увеличения показателя качества вооружения Кв за счет, например, многорядного армирования зубчато-дисковых шарошек твердосплавными штырями с оптимальными шагом и формой; увеличения числа шарошек на корпусе и др.

2. Установление оптимальных режимов бурения абразивных пород крепостью f = 8 – 10 с повышенными осевыми нагрузками; при этом вследствие повышенных величин скорости бурения и крупности продуктов разрушения горных пород существенно возникает нагрузка на систему эвакуации бурового шлама из скважины.

Поэтому при исследовании режимов бурения резанием должно быть уделено большое внимание установлению рациональных параметров сжатого воздуха (расходу F и давлению Р), подаваемого в скважину, в увязке с параметрами бурового става и аэродинамическими характеристиками долота с тем, чтобы не только исключить зашламовывание забоя, образование тела волочения, повторное перемалывание бурового шлама, но и обеспечить достаточное охлаждение долота потоком сжатого воздуха.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.