За счет увеличения массы груза, может нарушаться точность позиционирования подъемно-транспортных механизмов. Для исследования влияния скорости двигателя и массы груза на точность позиционирования разработан испытательный стенд.

В распоряжении имеется подвижная платформа, которая приводиться в движение с помощью электропривода, в данном случае использован электродвигатель двигатель постоянного тока, со встроенным редуктором.

Для позиционирования платформы в заданной точке установлен цифровой датчик Холла. Предполагается, что при некоторых скоростях двигателя и массах груза точность позиционирования будет хуже, для установления величины «выбега» установлено восемь цифровых датчиков Холла.

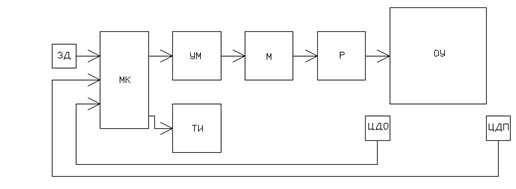

Система управления стендом реализованная на базе однокристального микроконтроллера, который формирует сигнал управления, а также выводит значения выбега на табло индикации. Структурная схема стенда представлена на рисунке 1.

ЗД – задатчик

МК – микроконтроллер

УМ – усилитель мощности

М – двигатель

Р – редуктор

ОУ – объект управления

ТИ – табло индикации

ЦДО – цифровой датчик останова

ЦДП – цифровой датчик позиционирования

Рисунок 1 – Схема управления испытательным стендом

Задатчик представляет из себя две кнопки, кнопка – «UP» и кнопка «DOWN», однократное нажатие на кнопку «UP» увеличивает скорость движения платформы на одну условную единицу, нажатие на кнопку «DOWN» уменьшает скорость на одну условную единицу.

Однокристальный микроконтроллер, служит в качестве аналого-цифрового преобразователя, обрабатывает сигнал от задатчика, после широтно-импульсной модуляции, через оптореле, которое выступает в роли усилителя мощности сигнала, посылает его на двигатель.

Электродвигатель совмещен с редуктором, таким образом вращающий момент от двигателя через передаточное отношение преобразуется во вращение вала, к которому прикреплен трос с подъемной платформой, которая и является объектом управления.

Цифровые датчики Холла при взаимодействии с постоянными магнитами, в одном случае формируют сигнал останова, в другом случае отслеживают позиционирование подъемной платформы, сформированные сигналы с датчиков поступают на вход микроконтроллера, где после обработки величина выбега платформы, отображается на табло индикации, а сигнал останова отключает двигатель.

Двигатель постоянного тока приводит в движение подъемную платформу, перемещение которой, в зависимости от массы и скорости, исследуется в данном проекте.

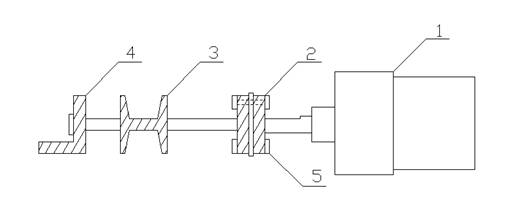

К валу редуктора, через монтажные втулки, прикреплен вал с жестко закрепленной на нем намоточной катушкой троса, рисунок 2, который крепиться к подвижной платформе, для обеспечения ее подъема или спуска вдоль направляющих, установленных в шахте экспериментального стенда.

Рисунок 2 – Соединение вала двигателя с намоточной катушкой

В качестве двигателя используется электродвигатель постоянного тока фирмы Pololu Robotics and Electronics, модель 100:1 Metal Gearmotor 37D x 57L mm, изображение двигателя представлено на рисунке 3.

Рисунок 3 – Двигатель постоянного тока Pololu Robotics and Electronics 100:1 Metal Gearmotor 37D x 57L mm

Двигатель имеет прочный металлический корпус и встроенный редуктор с передаточным отношением 100:1. На вал мотора установлен энкодер с разрешением 64 импульса на оборот, что обеспечивает 6400 импульсов на один оборот выходного вала редуктора. Выходной вал: D-образный, диаметр 6 мм, длина 15.5 мм. Основные характеристики двигателя приведены в таблице 2.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.