|

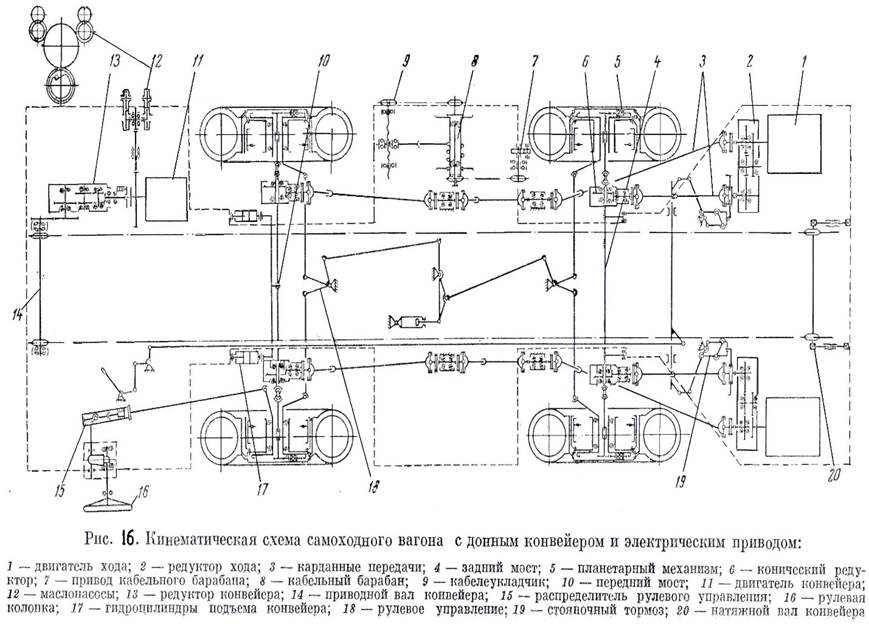

Рулевой привод при любых типах двигателей, как правило, гидравлический. На рис. 16 изображена схема рулевого управления по схеме рис. 15, б. От рулевой колонки 16 вращение рулевого колеса передается рулевому механизму, от которого приводится распределитель 15 гидроусилителя, вызывающего поворот всех четырех колес через рулевой привод — систему тяг и рычагов 18.

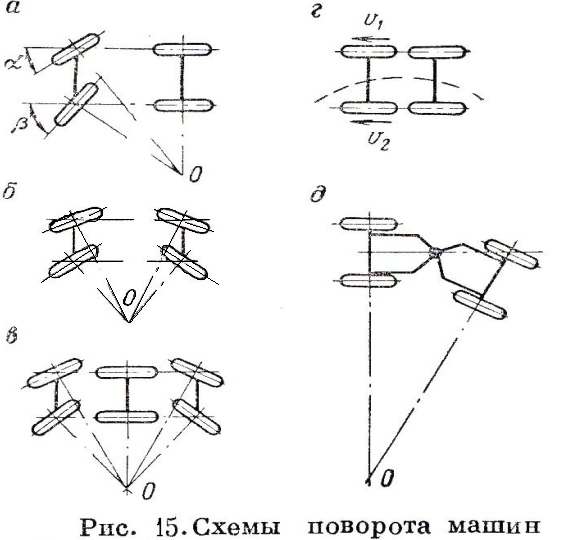

У машин с бортовым поворотом (рис. 15, г) специальная система рулевого управления отсутствует.

IV. Трансмиссия

При электродвигателях схему с мотор-колесами не применяют из-за ограниченности габаритов шахтных автомобилей. На рис. 16 изображена обычная схема электропривода. От двигателя 1 через карданные валы 3 вращение передается обоим колесам одного борта, оба колеса другого борта аналогичным образом приводятся от второго двигателя. Передаточное число редукторов постоянно.

При пневматических двигателях применяются механические трансмиссии с постоянным передаточным числом (иногда с двумя передаточными числами). При двух двигателях от каждого приводятся колеса одного борта, при одном двигателе приходится применять в ведущем мосте дифференциал.

При дизеле применяют механическую трансмиссию с коробкой передач, объемную гидропередачу или гидромеханическую трансмиссию. При объемной гидропередаче дизель вращает объемный насос, от которого питаются гидродвигатели, устанавливаемые внутри ведущих колес. Такая трансмиссия отличается наименьшими габаритами, очень хорошей регулировкой, легкостью управления и т. д., но имеет высокую стоимость и требует высокой культуры изготовления и эксплуатации. Обычно применяют гидромеханическую передачу с четырьмя скоростями движения вперед и (для возможности челночного движения) двумя или четырьмя скоростями назад. Кроме того, передача оборудуется ходоуменьшителем, обеспечивающим за счет проскальзывания дисков фрикционной муфты при понижении давления масла движение автомобиля в режиме ползучей скорости, что необходимо для маневрирования в узких выработках.

V. Подвеска

На тихоходных машинах применяют жесткую подвеску (жесткое крепление колес к раме) или балансирную подвеску. На быстроходных автомобилях применяют упругую подвеску с листовыми рессорами и гидроамортизаторами или пневмогидравлическую .

VI. Колеса

Применяют камерные шины высокого давления (0,45—0,75ГМН/м2) особо прочной конструкции (с металлическими сетками). Покрышки обычного типа очень быстро выходят из строя. Для усиления на шины надевают цепные ленты.

Шины выходят из строя в большинстве случаев не из-за износа, а по причинам аварийного характера: проколы, порезы, порывы и т. д. Срок службы их в рудниках с абразивным полезным ископаемым не превышает 400— 500 смен. Удельный вес затрат на шины в себестоимости транспортировки руды и породы очень высок и составляет 15—50% транспортных расходов.

VII. Тормозная система

На каждом автомобиле должны устанавливаться две тормозные системы — рабочая и стояночная. На машинах с гидромеханической передачей дополнительно устанавливают аварийный тормоз с приводом на вал трансмиссии, так как при выключении двигателя он кинематически отсоединяется от колес. Механизм рабочей системы тормозов действует непосредственно на колеса и имеет привод с ножным управлением. Стояночный тормоз снабжается приводом с ручным управлением, служит для затормаживания автомобиля на месте и только в экстренных случаях используется для торможения в движении. У автомобилей с пневмоприводом ввиду небольшой скорости передвижения (до 5 км/ч) устанавливается один тормозной механизм на вал трансмиссии. Привод тормозных механизмов гидравлический или пневматический, стояночных тормозов — ручной или с пружинным энергоаккумулятором.

VIII. Кузов с донным конвейером

Для любых грузов применяют скребковый двухцепной конвейер с пластинчатыми цепями. Для увеличения полезного объема кузова конвейер стремятся сделать минимальной высоты. Скорость цепи 0,1—0,2 м/с, редко до 0,35 м/с. Более высокие скорости не дают уменьшения времени разгрузки, так как при этом начинается интенсивное перемешивание груза в кузове. Приводом конвейера обычно служит отдельный электродвигатель, устанавливаемый у приводного вала конвейера. В большинстве конструкций двигатель конвейера используют одновременно и для привода масляных насосов рулевого управления, тормозов, кабельного барабана и т. д. В этом случае насосы вращаются

от постоянно включенного двигателя, а конвейер при помощи фрикционной муфты (см. рис. 16) подключается к двигателю в момент погрузочно-разгрузочных операций. В автомобилях с дизельным приводом отбор мощности на конвейер происходит от раздаточной коробки при помощи карданной передачи.

IX. Кабина управления

Кабина управления строится так, чтобы водитель управлял машиной, располагаясь лицом по ходу движения. Обычно устанавливают два сиденья водителя (переднее и заднее). При перемене направления движения водитель пересаживается с одного сиденья на другое. Педали управления машиной дублируются для возможности управлением движения с каждого сиденья.

7. Типы и параметры автомобилей

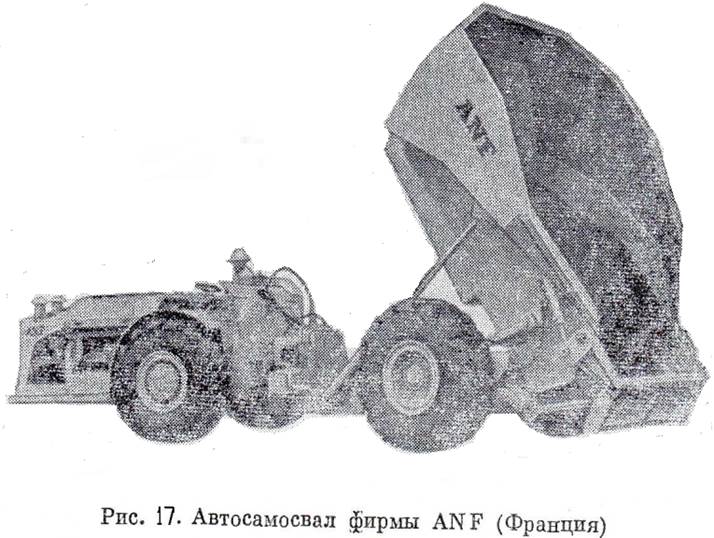

Автомобили с разгрузкой кузова опрокидыванием (рис. 17) выполняются с дизельным двигателем и двухступенчатой очисткой выхлопных газов. Рама машины шарнирносочлененная.

|

Подвеска упругая с помощью листовых рессор или гидропневматическая. Трансмиссия гидромеханическая четырехскоростная реверсивная с переключением передач без разрыва потока мощности. Тормозная система с гидравлическим или пневматическим приводом. Емкость кузова от 7 до 24 м3; грузоподъемность 15—40 т; масса машины 14—26 т; мощность привода 145—300 л. с; максимальная скорость передвижения 29—46 км/ч; радиус поворота по внутреннему габариту 2,9—4 м, по наружному габариту 6,8— 8,1 м; высота в транспортном положении 1,8—3,2 м, в положении разгрузки 3,0—5,9 м; максимальный уклон подъема 11—21°.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.