В котлах клепаной конструкции трещины встречаются чаще всего в местах заклепочных швов, распространяясь от кромок обечаек до заклепочных отверстий. Характерной неисправностью котлов клепаной конструкции является также течь в швах вследствие ослабления заклепок.

При ремонте котлов широко применяется электросварка и электронаплавка. Важное значение для качественного выполнения сварки имеет тщательная подготовка свариваемых мест, применение электродов соответствующих марок и установление режимов сварочного тока в зависимости от вида выполняемых работ и толщины свариваемых листов.

Перед выполнением сварочных работ свариваемые места необходимо: тщательно очистить от грязи, краски и ржавчины; подготовить кромки свариваемых частей или разделать трещины с тем, чтобы обеспечивался провар металла по всей толщине листов.

Трещины и другие дефекты кромок не допускаются. Если котел ремонтируется без снятия с рамы, то сварочные работы рекомендуется производить постоянным током. Это облегчает условия и обеспечивает улучшение качества работ при наложении вертикальных и потолочных швов.

В котельных отделениях вагоноремонтных заводов, где ремонтируются котлы, снятые с рам, применяются стенды различных конструкций, позволяющие поворачивать котел и устанавливать его в положение, удобное для выполнения сварочных работ.

Для ремонта сваркой котлов цистерн, изготовленных из малоуглеродистых и низколегированных сталей, применяются электроды типов Э-42 и Э-42А (ГОСТ 9467- 60).

При ремонте котлов специальных цистерн, изготовленных из легированных сталей, типы электродов и механические свойства металла шва должны соответствовать металлу котла и условиям выполнения сварочных работ.

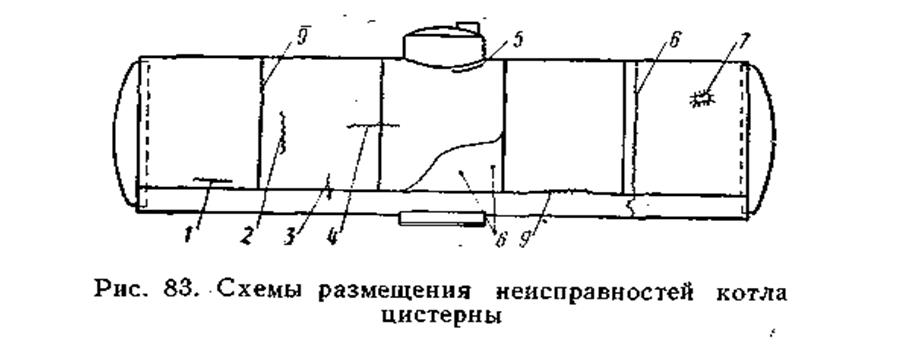

В эксплуатации на котлах встречаются вмятины и пробоины, которые образуются на днищах при проведении маневровых работ от соударения с автосцепкой соединяемого вагона.

Кроме того, появляются вмятины и пробоины в других зонах котла из-за небрежного отношения к цистерне на предприятиях клиентуры.

Наиболее часто ремонтируют правкой или заменой отдельных элементов лестниц, площадок, причиной образования которых является небрежное отношение к вагону.

На стяжных хомутах, предназначенных для крепления котлов к раме цистерны в вертикальном направлении, появляются коррозионные износы, трещины, деформации и срезы резьбы болтов. Зоны хомутов с трещинами или коррозионными повреждениями вырезают и вваривают вставки длиной не менее 200 мм при условии, что число вставок в полосе должно быть не более двух.

Совершенствование конструкции котла. Общий вид цистерны, построенной Ждановским заводом тяжелого машиностроения в 1964 г.,

Восьмисотая цистерна характеризуется безрамной конструкцией. В сравнении с рамным вариантом такая конструкция имеет значительно меньшую массу вследствие того, что основные продольные и вертикальные нагрузки здесь воспринимаются оболочкой котла. Котел цистерны состоит из цилиндрической части и двух днищ торосферической формы. Цилиндрическая часть котла с внутренним диаметром 3000 мм составлена из двух половин (обечаек), сваренных встык. Это обусловлено ограничениями по длине листового проката, поставляемого металлургической промышленностью, и размерами оборудования в цехах завода, где одновременно изготавливаются и котлы четырехосных нефтебензиновых цистерн. Каждая обечайка опытных цистерн состояла: из двух нижних (броневых) листов толщиной 14 мм, двух средних толщиной 10 мм и двух верхних листов толщиной 9мм. Это обеспечивает рациональное распределение металла в направлении образующей котла, учитывая то, что наиболее загруженной от действия основных эксплуатационных нагрузок является зона вблизи нижней образующей. Толщина днищ 12 мм. В концевых частях котла у первых цистерн имелись специальные ниши с толщиной стенок 16 мм, внутри которых размещены короткие хребтовые балки опор котла.

При изготовлении котла восьмиосной цистерны использовались стыковые швы, что обеспечило отсутствие дополнительных местных напряжений в зоне сварных швов от изгиба оболочки, большую вибрационную и ударную прочность сварных соединений, улучшение контроля за их качеством, уменьшение металлоемкости.

В верхней части котла расположены две наливные горловины с крышками. Котел оборудован двумя универсальными сливными приборами. Для полного слива в нижнем листе предусмотрены уклоны к сливным приборам на глубину 30 мм. Наличие двойного комплекта горловин и сливных приборов обеспечивает время слива - налива практически одинаковое с четырехосными цистернами.

Крышки люков (горловин) запираются

восемью откидными болтами

каждая. .

Опорная зона котла усилена большим опорным листом сложной формы толщиной 12 мм, который связывает хребтовую и шкворневые балки опоры с котлом. Опорный лист имеет большой угол обхвата котла для снижения концентрации напряжений - скосы на концах, обращенных к середине котла. Для лучшего соединения на опорном листе сделаны специальные вырезы для приварки к котлу.

На котлах восьмиосных цистерн размещены по два предохранительно-впускных клапана (предотвращающие образование избыточного внутреннего давления и вакуума в котле), внутренняя и наружная лестницы с помостами и ограждениями, а также детали автоматического и стояночного тормозов.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.