Надежность проявляется в процессе эксплуатации и определяется опытным путем. Надежность обусловлена следующими показателями: безотказностью, ремонтопригодностью, сохраняемостью, долговечностью.

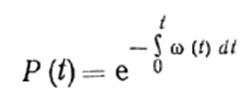

Безотказность — свойство технических устройств сохранять работоспособность (способность выполнять заданные функции с установленными показателями) в течение некоторого времени или наработки без вынужденных перерывов. Показателем безотказности является вероятность Р того, что устройство сохраняет свою работоспособность в течение регламентированного промежутка времени t. Зависимость Р (t) называют функцией надежности, которая определяется экспериментальным путем и аппроксимируется теоретической кривой. Функции надежности обычно аппроксимируются зависимостью

где ![]() (t) = 1/tср— параметр потока отказов, представляющий собой вероятность

возникновения отказа в единицу времени;

(t) = 1/tср— параметр потока отказов, представляющий собой вероятность

возникновения отказа в единицу времени;

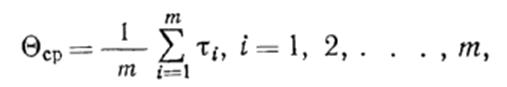

— среднее время безотказной работы за длительный период наблюдения; т — число периодов безотказной работы; ti— время безотказной работы в течение i-ro периода.

Ремонтопригодность — свойства устройства, заключающиеся в его приспособленности к предупреждению, обнаружению и устранению отказов путем технического обслуживания и ремонта.

Простои для предупреждения отказов благодаря техническому обслуживанию планируют в зависимости от категории ремонтной сложности устройства [35]. Однако в процессе работы возникают единичные отказы, вызванные непредусмотренными случайными причинами. Среднее время простоя для обнаружения и устранения отказа

где т — число простоев за время

наблюдения; ![]() — продолжительность i-гo простоя. Среднее время простоя для обнаружения и устранения

отказа принимают в качестве характеристики ремонтопригодности устройств.

— продолжительность i-гo простоя. Среднее время простоя для обнаружения и устранения

отказа принимают в качестве характеристики ремонтопригодности устройств.

Сохраняемость — свойство устройства сохранять эксплуатационные показатели в течение установленного срока хранения и при транспортировке.

Долговечность — свойство устройства сохранять работоспособность до предельного состояния с необходимыми перерывами для технического обслуживания и ремонта. Долговечность характеризуется техническим ресурсом устройства, равным суммарному времени работы или наработки с момента ввода в эксплуатацию до момента достижения предельного состояния.

Простои, связанные с техническим

обслуживанием и устранением отказов (за некоторый период эксплуатации Т) составят

![]() , где

, где ![]() =

=![]() —простои

на техническое обслуживание; X7 — категория ремонтной сложности;

—простои

на техническое обслуживание; X7 — категория ремонтной сложности; ![]() — норма времени на техническое обслуживание оборудования единичной

ремонтной сложности на период эксплуатации Т;

— норма времени на техническое обслуживание оборудования единичной

ремонтной сложности на период эксплуатации Т; ![]() — время

простоев, связанных с поиском и устранением отказов.

— время

простоев, связанных с поиском и устранением отказов.

Различают отказы, приводящие к остановке оборудования и к выпуску бракованной продукции.

Выпуск брака снижает не только

производительность, но и использование сырья и материалов. Но при анализе

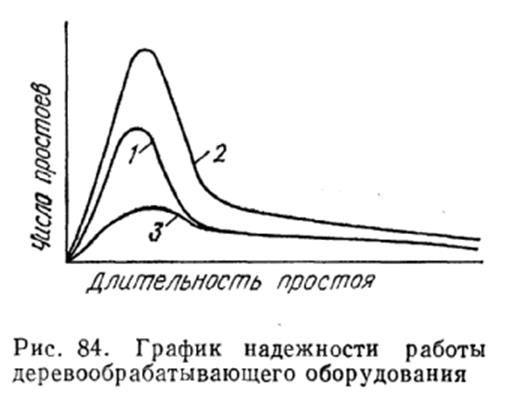

производительности допускается не разделять отказы по их последствиям. На рис.

84 показан график надежности, характерный для большинства видов

деревообрабатывающего оборудования. По оси абсцисс отложена длительность

простоя ![]() , связанного с поиском и устранением

отказа, а по оси ординат — число отказов длительностью

, связанного с поиском и устранением

отказа, а по оси ординат — число отказов длительностью ![]() за

период эксплуатации Т. Графики надежности строятся на основании

экспериментальных наблюдений. Пусть кривая 1 построена для некоторого

определяемого деревообрабатывающего станка. Тогда суммарное время простоев за

период

за

период эксплуатации Т. Графики надежности строятся на основании

экспериментальных наблюдений. Пусть кривая 1 построена для некоторого

определяемого деревообрабатывающего станка. Тогда суммарное время простоев за

период

эксплуатации Т соответствует  — площади, ограниченной кривой

1 и осью абсцисс (рис. 84). Но, с другой стороны,

— площади, ограниченной кривой

1 и осью абсцисс (рис. 84). Но, с другой стороны, ![]() ,

где Р1 — надежность технической системы. Будем считать, что

оборудование состоит из нескольких устройств, выход из строя любого из них

приводит к отказу оборудования. Системы автоматики рассматриваются как

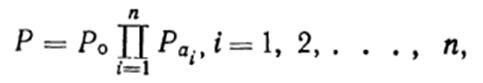

устройство. Тогда надежность оборудования в целом будет равна

,

где Р1 — надежность технической системы. Будем считать, что

оборудование состоит из нескольких устройств, выход из строя любого из них

приводит к отказу оборудования. Системы автоматики рассматриваются как

устройство. Тогда надежность оборудования в целом будет равна

,

,

где Ро — надежность собственно оборудования; Раi— надежность

i-й системы автоматики. Так как надежность любого устройства

меньше 1, то с увеличением числа систем автоматики надежность оборудования

будет падать. График надежности оборудования с большим числом систем автоматики

представлен кривой 2, ![]() . С ростом

числа систем автоматики возрастает категория ремонтной сложности всего

оборудования, следовательно, возрастает и

. С ростом

числа систем автоматики возрастает категория ремонтной сложности всего

оборудования, следовательно, возрастает и ![]() . Этот пример показывает, что к

надежности систем автоматики следует предъявлять высокие требования. Кроме

того, уровень автоматизации должен выбираться с учетом роста технологических

возможностей оборудования, социальных факторов.

. Этот пример показывает, что к

надежности систем автоматики следует предъявлять высокие требования. Кроме

того, уровень автоматизации должен выбираться с учетом роста технологических

возможностей оборудования, социальных факторов.

Как показывают исследования, наиболее часто встречаются простои малой продолжительности (от 2 до 5 мин). Причем большая часть времени приходится на перемещение оператора к месту возникновения отказа. Поэтому кроме технических методов повышения надежности, требующих больших затрат, возможно для повышения надежности увеличить число операторов. При этом график надежности при большем числе операторов будет представлен кривой 3 (см. рис. 84). Устранив простои малой продолжительности (сократив их число или уменьшив продолжительность), можно существенно (до 50 %) сократить простои, связанные с ремонтом оборудования. Выбор лучшего пути повышения надежности и ее оптимального уровня осуществляется на основании реализации математической модели производства.

ТЕХНОЛОГИЧЕСКИЕ ОСНОВЫ АВТОМАТИЗАЦИИ И ОБЪЕКТЫ УПРАВЛЕНИЯ

ХАРАКТЕРИСТИКА ПРОИЗВОДСТВЕННЫХ ПРОЦЕССОВ И ПРОИЗВОДСТВ

На предприятии осуществляется сложный процесс превращения материалов, сырья, полуфабрикатов в готовую продукцию. Выполнение этого процесса требует выполнения ряда функций, совокупность которых принято называть производственно-хозяйственной деятельностью предприятия.

В соответствии с производственно-хозяйственными функциями предприятие (систему) можно разбить на подсистемы, т. е. части предприятия, выполняющие определенные функции (рис. 85).

Производство готовой продукции сосредоточено в специальных цехах, совокупность которых называют основным производством предприятия.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.