В выражении (30) не учитываются затраты на содержание непроизводственного персонала, целиком зависящие от структуры отрасли и предприятия, так как они не связаны непосредственно с предметом исследования.

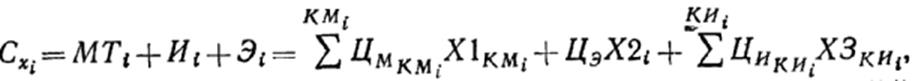

Все виды затрат в (30) выражаются в денежных единицах. Часть затрат зависит только от конструктивных особенностей станков и технологии и не зависит от функционирования, т. е. от характеристик выпускаемой продукции и объема выпуска. Эти затраты будут равны:

(31)

(31)

где ![]() .—

расход материала КМi -го вида на i-м

операторе (оборудования); X2i — расход энергии на i-м (оборудовании)

операторе;

.—

расход материала КМi -го вида на i-м

операторе (оборудования); X2i — расход энергии на i-м (оборудовании)

операторе; ![]() — расход инструмента и

приспособлений КИi -го вида

на i-м операторе (оборудования);

— расход инструмента и

приспособлений КИi -го вида

на i-м операторе (оборудования); ![]() - цены единицы материала КМ-го вида,

энергии, инструмента и приспособлений КИ-го вида (ЦЭ =

0,015 р/кВт*ч).

- цены единицы материала КМ-го вида,

энергии, инструмента и приспособлений КИ-го вида (ЦЭ =

0,015 р/кВт*ч).

В частном случае для отдельных операторов, загрузчиков или конвейеров может быть Иi= 0; МТi = 0; Эi = 0. Затраты на ремонт и амортизацию зависят от времени на обработку единицы продукции и будут равны

(32)

(32)

где ![]() — затраты на заработную плату на i-м станке; з — заработная плата

одного рабочего в единицу времени (час, смену) с учетом профессии, квалификации

и всех видов начислений; Х6i( — число рабочих на i-м операторе (станке);

— затраты на заработную плату на i-м станке; з — заработная плата

одного рабочего в единицу времени (час, смену) с учетом профессии, квалификации

и всех видов начислений; Х6i( — число рабочих на i-м операторе (станке); ![]() —

затраты на ремонт в единицу времени; р — затраты на ремонт оператора,

имеющего ремонтную сложность равную 1 в год (по данным ВНИИДМАШ р= 80—140

р/г); X7i— ремонтная сложность i-ro оператора; Тг — 4160г-годовой

фонд рабочего времени при двухсменной работе;

—

затраты на ремонт в единицу времени; р — затраты на ремонт оператора,

имеющего ремонтную сложность равную 1 в год (по данным ВНИИДМАШ р= 80—140

р/г); X7i— ремонтная сложность i-ro оператора; Тг — 4160г-годовой

фонд рабочего времени при двухсменной работе; ![]() —

амортизационные отчисления на восстановление оборудования и производственной

площади;

—

амортизационные отчисления на восстановление оборудования и производственной

площади; ![]() .— фактическая производительность

участка; Нм, Hs— норма амортизационных отчислений (Hм

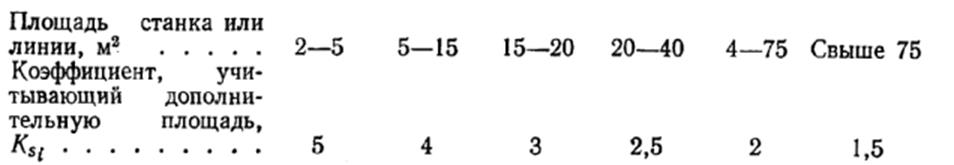

= 0,143; Hs — 0,100); X8i —стоимость i-ro оператора; Цs= 120—125 р.— цена 1 м2 производственной площади [35]; Si = SCiKSi+ Sni— производственная площадь, занимаемая i-м оператором; SCi— X9iX10i;— площадь, занимаемая соответствующим

оператором; X9i; X10i; —габаритные размеры оператора; KSi— коэффициент, учитывающий

дополнительную площадь на проходы,

проезды и т. д.; Sni = X11iX12i,*h

.— фактическая производительность

участка; Нм, Hs— норма амортизационных отчислений (Hм

= 0,143; Hs — 0,100); X8i —стоимость i-ro оператора; Цs= 120—125 р.— цена 1 м2 производственной площади [35]; Si = SCiKSi+ Sni— производственная площадь, занимаемая i-м оператором; SCi— X9iX10i;— площадь, занимаемая соответствующим

оператором; X9i; X10i; —габаритные размеры оператора; KSi— коэффициент, учитывающий

дополнительную площадь на проходы,

проезды и т. д.; Sni = X11iX12i,*h![]() , — площадь под подстопные места (h= 2 — для станков и линий, оборудованных

загрузочными и разгрузочными устройствами, h = 4

— для оборудования с ручной загрузкой и разгрузкой); X11iX12i—

габариты изделий, обрабатываемых на i-uоператоре;

, — площадь под подстопные места (h= 2 — для станков и линий, оборудованных

загрузочными и разгрузочными устройствами, h = 4

— для оборудования с ручной загрузкой и разгрузкой); X11iX12i—

габариты изделий, обрабатываемых на i-uоператоре;

![]() — функция, определяющая

формирование стопы заготовок (деталей), т. е, число заготовок в стопе по длине

и ширине;

— функция, определяющая

формирование стопы заготовок (деталей), т. е, число заготовок в стопе по длине

и ширине; ![]() — плановое задание на выпуск

продукции в единицу времени на п-м участке производства.

— плановое задание на выпуск

продукции в единицу времени на п-м участке производства.

Ниже приведены значения коэффициента, учитывающего дополнительную площадь на проезды и проходы в зависимости от площади оборудования:

С учетом (31) и (32) имеем ![]() или

или![]() ,

где ПГ — техническая производительность.

,

где ПГ — техническая производительность.

Таким образом, затраты на единицу

продукции зависят от постоянных параметров ![]() и

и ![]() , характеризующих данный вид оборудования

или конкретную модель его, системы автоматики, технологический процесс и объем

выпускаемой продукции. Значение затрат

, характеризующих данный вид оборудования

или конкретную модель его, системы автоматики, технологический процесс и объем

выпускаемой продукции. Значение затрат ![]() — минимальное для данного варианта участка производства, а

значение

— минимальное для данного варианта участка производства, а

значение ![]() — то, которое может быть получено в условиях реального

производства с объемом выпуска продукции Qn.

— то, которое может быть получено в условиях реального

производства с объемом выпуска продукции Qn.

ПРОИЗВОДИТЕЛЬНОСТЬ АВТОМАТИЗИРОВАННОГО ОБОРУДОВАНИЯ ДЕРЕВООБРАБАТЫВАЮЩИХ ПРОИЗВОДСТВ

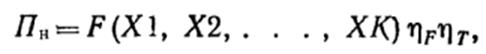

Различают номинальную, техническую и фактическую производительность.

Номинальная производительность — математическое ожидание количества годной продукции, выпускаемой оборудованием в единицу времени при условии работы его без простоев, вызываемых внешними причинами. Номинальная производительность равна

где F(XI, Х2, . . . , ХК) —функция,

зависящая от вида оборудования и его главных конструктивных и технологических

параметров XI, Х2, . . . , ХК', ![]() —

коэффициент использования главных параметров оборудования в зависимости от

характеристики обрабатываемой продукции и сырья;

—

коэффициент использования главных параметров оборудования в зависимости от

характеристики обрабатываемой продукции и сырья; ![]() —

коэффициент стабильности технологического процесса, определяющий процент

годной продукции.

—

коэффициент стабильности технологического процесса, определяющий процент

годной продукции.

Техническая производительность — математическое ожидание количества годной продукции, выпускаемой оборудованием за единицу времени за некоторый период эксплуатации с учетом простоев, связанных с восстановлением работоспособности, техническим обслуживанием, наладкой на новый вид продукции, сменой инструмента, разворачиванием и завершением технологического процесса, отдыхом рабочих. Техническая производительность равна

где ![]() - математическое ожидание потерь времени

по i-й причине за период эксплуатации Т.

- математическое ожидание потерь времени

по i-й причине за период эксплуатации Т.

Фактическая производительность — количество годной продукции, изготовляемое в единицу времени оборудованием в условиях производства в течение периода времени календарного планирования (смена, месяц, год). Фактическая производительность равна

![]()

где ![]() — плановый объем продукции на период

календарного планирования Тк;

— плановый объем продукции на период

календарного планирования Тк; ![]() —

число параллельно работающих единиц оборудования, предназначенных для

одинакового преобразования заготовок в детали (для одинакового вида обработки).

—

число параллельно работающих единиц оборудования, предназначенных для

одинакового преобразования заготовок в детали (для одинакового вида обработки).

Рассмотрим, как меняется

производительность оборудования при автоматизации. Деревообрабатывающее

оборудование подразделяют по технологическим признакам: на конвейерное

(проходное), позиционное, комбинированное; однооперационное и многооперационное;

с индивидуальной и групповой обработкой заготовок. Анализ номинальной

производительности проведем при ![]() = 1 —

оборудование имеет нормальную точность и техническое состояние. Тогда

номинальная производительность оборудования равна: конвейерного

= 1 —

оборудование имеет нормальную точность и техническое состояние. Тогда

номинальная производительность оборудования равна: конвейерного

![]()

где В — ширина конвейера; Н —

высота его рабочей зоны; U—

скорость подачи (скорость конвейера); ![]() — коэффициент плотности заполнения

рабочей зоны конвейера, зависящей от набора размеров обрабатываемых деталей

индивидуальной или групповой обработки (

— коэффициент плотности заполнения

рабочей зоны конвейера, зависящей от набора размеров обрабатываемых деталей

индивидуальной или групповой обработки (![]() ); позиционного

); позиционного

![]()

где ГЦ = Гр + Тх

— время цикла; Тр — рабочее время выполнения

технологической операции; Тх — время несовмещенных холостых

ходов (загрузка, съем, базирование и фиксация заготовок, подвод и отвод инструмента,

контрольные операции и др.); В, Н, L— размеры рабочей зоны или максимальные размеры обрабатываемой

заготовки; ![]() — коэффициент

заполнения рабочей зоны, зависящей от типоразмеров заготовок и индивидуальной

или групповой обработки.

— коэффициент

заполнения рабочей зоны, зависящей от типоразмеров заготовок и индивидуальной

или групповой обработки.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.