Сведения о номенклатуре и основных размерах унифицированного вспомогательного и специального режущего инструмента приведены в руководящем техническом материале РТМ2 1110-2-79 "Система вспомогательного инструмента для станков с ЧПУ".

Резцы выбирают по ГОСТ 21151-75, ГОСТ 20872-80, ГОСТ 20874-75, СТСЭВ-190-75-СТСЭВ 195-75.

Цилиндрические насадки фрезы по ГОСТ 3752-71, ГОСТ 8721-69, ГОСТ 9304-69, ГОСТ 1092-80 и др. Концевые фрезы по ГОСТ 17025-71, ГОСТ 17026-71, ГОСТ 15086-69, ГОСТ 4675-71 и ГОСТ 18372-73, СТСЭВ 109-79, СТСЭВ 110-74, СТСЭВ 111-74 и т.д.

В операционных картах должен указываться весь режущий инструмент, применяемый на данной операции, вид режущей части, номер ГОСТа, нормали или шифр инструмента. Так, например, сверло 20 ГОСТ 2092-77; сверло 2309-0067 ВК8, ГОСТ 17275-71. Выбор инструмента следует производить по [51, 52].

3.4.7.4 Контрольно-измерительные средства

При проектировании ТП по возможности необходимо использовать стандартный измерительный инструмент; при целесообразности применяют специальный контрольно-измерительный инструмент. Наиболее полный межоперационный и входной контроль в ГАП может быть выполнен при помощи контрольно-измерительных машин (КИМ) с ЧПУ, которые по назначению бывают универсальными и специальными. При отсутствии КИМ в ГАП контроль можно производить универсальными измерительными инструментами с помощью универсальных роботов.

Основные требования, предъявляемые к измерительным средствам:

1. Соответствие их точности точностным показателям проверяемого элемента.

2. Объективность измерения.

3. Простота конструкций и минимальная стоимость.

4. Быстродействие.

Для выбора измерительных средств используют литературу [30, 51, 53 и др.].

Использование и разработка КИМ в дипломных проектах отвечает реальным требованиям современного производства и может быть объектом конструкторской части проекта (см., раздел 3.6.4).

3.4.8. Расчет межоперационных припусков, допусков и размеров заготовки. Определение коэффициента использования материала (КИМ)

При разработке ТП студент определяет припуск расчетно-аналитическим методом для трех наиболее точных поверхностей: наружной, внутренней и для одного из торцов. Для остальных поверхностей припуск назначается в зависимости от вида обработки и габаритов детали по некоторым осредненным данным по ОСТ 1.41512-74 "Детали механообрабатываемые. Размеры технологические нормальные", по методике [64]; расчет и заполнение формы [64, с. 13] и [19] приводятся в расчетно-пояснительной записке.

Расчет припусков для ЭХО заготовок производится по методике, изложенной в [42], [65, с.144-147], [63. с. 83], для ЭФО в [58].

На основании расчета припусков, допусков и промежуточных размеров проставляются размеры на картах эскизов по переходам и на технологических наладках.

Критерием правильного выбора заготовки является коэффициент использования материала (КИМ), характеризующий отношение масс готовой детали и заготовки.

КИМ = М дет / М заг, (3.13)

В механическом цехе серийного производства КИМ в среднем составляет 0,7. При изготовлении деталей из отливок - 0,75 - 0,85; штамповок - 0,6 - 0,75; поковок - 0,3 - 0,4; a из проката - 0,4.

3.4.9. Назначение режимов резания и выбор смазывающе-охлаждающих технологических средств (СОТС)

Для достижения динамичной обработки на каждой операции необходимо в полной мере использовать возможности оборудования и режущие свойства инструмента. При выборе режимов резания необходимо установить: глубину резания (t), подачу (S) и скорость резания (V).

В проекте расчет режимов резания аналитическим методом должен производиться на 2-3 операции. Для остальных операций технологического процесса механической обработки детали режимы резания определяют по таблицам нормативных справочников [36, 39].

Расчет режимов резания для точения идет в следующем порядке:

1. Выбирается глубина резания в зависимости от припуска на обработку и числа переходов.

2. Выбирается режущий инструмент (см. раздел 3.4.7.3).

3. Определяется подача исходя из:

а) вида детали и характеристик ее обрабатываемых поверхностей;

б) режущего инструмента;

в) характеристики станка.

Обычно для черновых проходов подача назначается максимальной из условия полного использования ставка по мощности, для чистовых операций подача обусловлена шероховатостью и точностью обработки. Выбранная подача корректируется по паспорту станка.

4. Выбирается период стойкости инструмента (Т). Среднеэкономическая стойкость приводится в указанных выше нормативах.

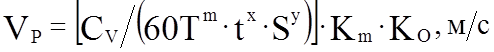

5. Определяется расчетная скорость резания по империческим Формулам с учетом жесткости технологической системы

, (3.14)

, (3.14)

где: С - постоянная, при выборе ссылаются на нормативный источник с указанием страницы и номера таблицы;

КМ - коэффициент материала;

КО - коэффициент в зависимости от применения СОТС.

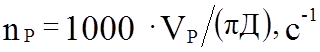

6. Определяется расчетная частота вращения шпинделя при заданной скорости:

, (3.15)

, (3.15)

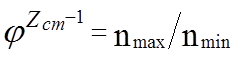

7. Определяется частота вращения шпинделя по паспортным данным станка. Если в справочной литературе указана только максимальная (nMAX) и минимальная (nMIN) величины частоты вращения шпинделя и общее число ступеней (ZСТ), расчет промежуточных значений производится в следующем порядке:

а) определяют:

Z СТУП.Р. = ZСТ. - 1;

б) определяют диапазон регулирования по формуле:

,

(3.16)

,

(3.16)

Обычно стандартные знаменатели φ = 1,26 и 1,41 (кроме них 1,06; 1,12; 1,58; 1,78; 2).

Значения стандартных знаменателей, возведенных в степень, приведены в табл. 3.3.

Таблица 3.3

|

φ |

φ2 |

φ3 |

φ4 |

φ5 |

φ6 |

φ7 |

φ8 |

φ9 |

φ10 |

φ11 |

φ12 |

|

1,26 |

1,58 |

2,00 |

2,51 |

3,16 |

4,00 |

5,04 |

6,32 |

8,00 |

10,08 |

12,00 |

16 |

|

1,41 |

2,00 |

2,82 |

4,00 |

5,64 |

8 |

11,28 |

16 |

22,56 |

32,0 |

45,12 |

64 |

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.